Par quanyu lee

2024-12-13 07:49:59

Guide des faisceaux de câbles flexibles pour robots : comment choisir, comment tester et comment prolonger leur durée de vie

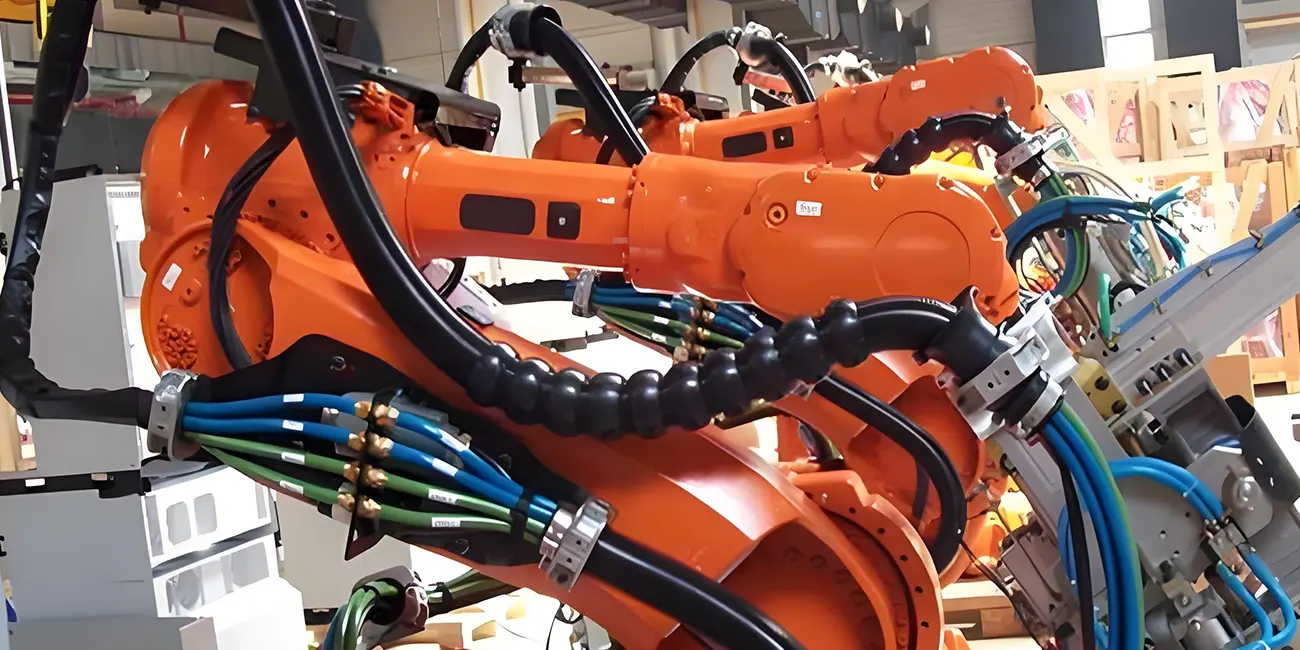

Dans les robots industriels, les trieuses à grande vitesse, les robots collaboratifs et les lignes de production automatisées, la durée de vie des faisceaux de câbles détermine souvent la stabilité de l'ensemble du système. Les faisceaux de câbles ordinaires vieillissent rapidement, voire se rompent, sous l'effet de flexions prolongées, de mouvements de va-et-vient des chaînes porte-câbles, de torsions et d'impacts d'accélération. À l'inverse, les faisceaux de câbles flexibles pour robotique sont spécialement conçus pour ces conditions de travail intensives, garantissant une stabilité structurelle et une intégrité du signal optimales même après des millions de cycles.

Vous recherchez une solution de câblage pour des bras robotisés, des glissières, des axes articulés ou des systèmes dynamiques à grande vitesse ? Ce guide vous permettra de comprendre pleinement les aspects clés des faisceaux de câbles robotisés résistants à la flexion, notamment les matériaux et la structure, ainsi que les méthodes de sélection.

I. Qu'est-ce qu'un faisceau de câbles flexibles pour robots ?

Un faisceau de câbles flexible pour robot est une interconnexion électrique conçue pour les environnements de mouvement très dynamiques. Il comprend généralement des conducteurs, des câbles, des couches isolantes, un blindage, des matériaux amortissants, des connecteurs et des renforts mécaniques supplémentaires. Comparé aux faisceaux standard, il offre :

1. Haute flexibilité

Conçues pour résister à des millions, voire des dizaines de millions, de cycles de flexion, comme les boucles de chaîne porte-câbles en forme de U.

2. Résistance à la torsion

Capable de supporter des mouvements de torsion répétés, souvent de ±180° par mètre ou plus, ce qui est crucial pour les articulations rotatives des robots.

3. Renforcement par traction et par impact

Les fibres de Kevlar, les couches de protection ou les structures mécaniques de décharge de contrainte contribuent à prévenir la rupture du conducteur sous l'effet de la traction ou de l'accélération.

4. Blindage EMI/EMC

Les environnements robotiques sont sujets à de fortes interférences électromagnétiques provenant des servomoteurs et des variateurs de fréquence. Un blindage stable est donc essentiel pour garantir la fiabilité des signaux.

5. Matériaux pour vestes à longue durée de vie

Il s'agit notamment du PUR, du TPE et du PVC haute performance, optimisés pour la résistance à l'huile, la résistance à l'usure et une grande flexibilité.

2. Éléments structurels principaux d'un faisceau de câbles flexible pour robot

Pour garantir leur durabilité et leur stabilité, les harnais de qualité robotique utilisent des structures internes spécialisées :

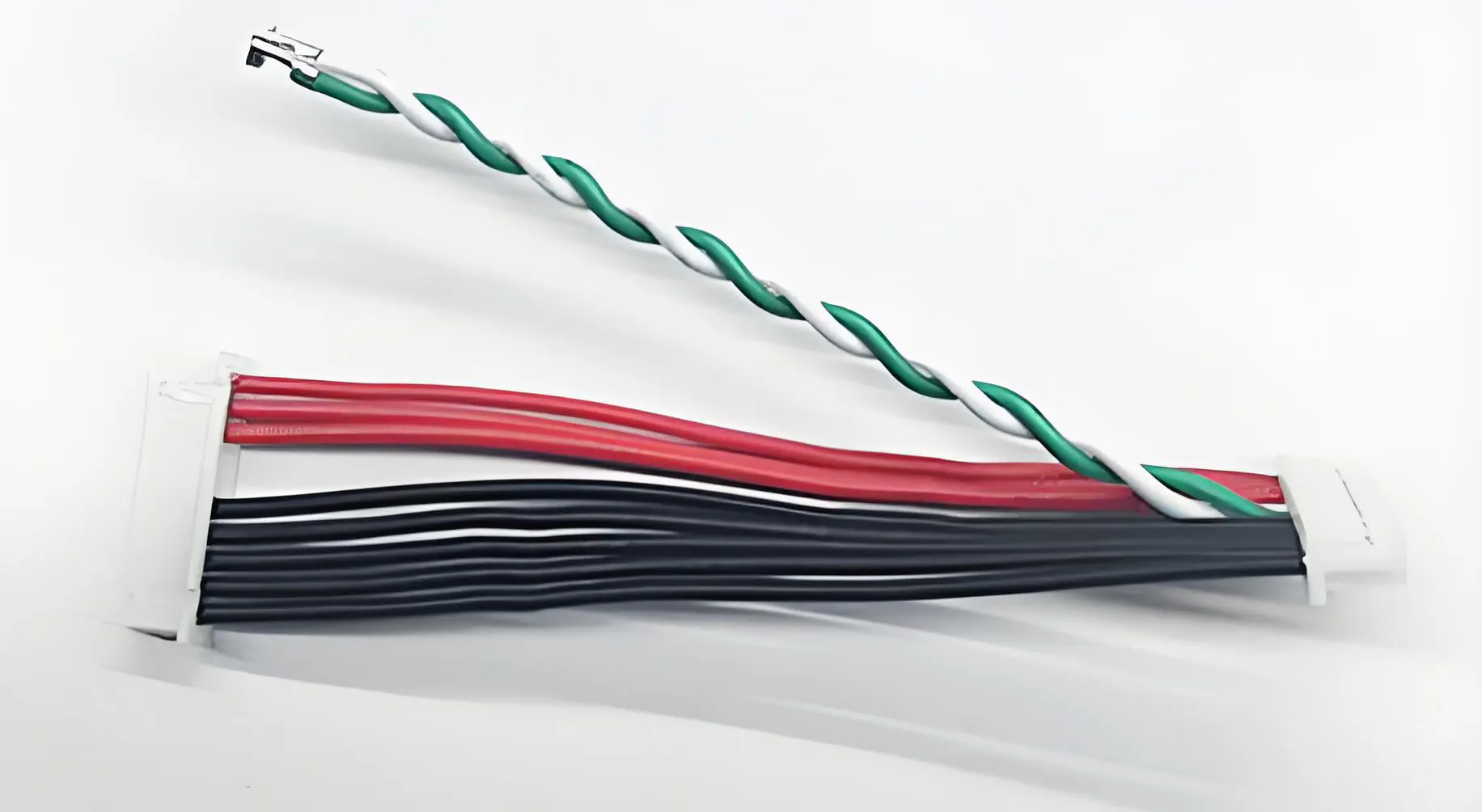

1. Conducteurs multibrins extra-fins

Plus les brins sont fins, plus le conducteur est flexible.

- Diamètre typique : 0,05–0,1 mm

- Avantage : durée de vie et flexibilité nettement accrues

2. Système de mise en mémoire tampon multicouche

Entre le conducteur et la gaine, des tampons tels que :

- Garnitures flexibles

- Couches tressées en PET

- Rubans à faible friction

Ces éléments contribuent à réduire les frottements internes et à prévenir la concentration des contraintes.

3. Options de blindage

Selon l'application :

- tresse en cuivre étamé

- composite feuille d'aluminium + tresse

- blindage continu à 360°

Indispensable pour les câbles d'encodeur, les lignes de communication par bus et les signaux sensibles.

4. Matériaux de la veste

Différents matériaux sont adaptés à différents environnements :

| Matériel | Caractéristiques | Applications |

| PUR | Très flexible, résistant à l'huile et à l'usure | chaînes traînées de robots industriels |

| TPE | Résistant aux basses températures, écologique, doux | Cobots |

| PVC de haute qualité | Rentable, flexibilité moyenne | Automatisation standard |

3. Comment choisir le faisceau de câbles flexible adapté à un robot ?

Choisir un câble pour robot ne se résume pas à vérifier s'il est « souple ». Il doit être adapté aux conditions réelles d'utilisation.

1. Identifier le type de mouvement

Différents mouvements imposent différentes contraintes :

| Type de mouvement | Exigences clés | Exemple d'équipement |

| Drag-chain bending | Haute durée de vie flexible, veste à faible friction | Un robot pour contrôler le cabinet |

| Twisting mouvement | Endurance à la torsion + résistance à la traction | Cobots, robots à 6 axes |

| Motion composée 3D | Flexibilité hybride + stranding spécial | Scara, les robots Delta |

2. Vérifier les exigences électriques

Les harnais pour robots intègrent souvent :

- Câbles d'alimentation

- Câbles d'encodeur

- Bus de communication (EtherCAT, CAN, RS-485)

- Câbles de servomoteur

- Lignes de signaux d'E/S

Points de contrôle clés :

- Cohérence d'impédance

- Continuité du blindage

- Agencement isolant les signaux sensibles

3. Conditions environnementales

Considérez :

- Plage de températures (ex. : −40 °C à +80 °C)

- Exposition aux huiles de coupe ou aux lubrifiants industriels

- Chocs mécaniques ou vibrations

- Exigences relatives aux salles blanches

4. Qualité des connecteurs et des terminaisons

Les terminaisons typiques des faisceaux de câbles de robots comprennent :

- Connecteurs circulaires M12/M23

- Interfaces pour servocodeurs

- Connecteurs moulés sur mesure

- Conception de bornes anti-traction

La plupart des défaillances se produisent à proximité des connecteurs, la qualité de la terminaison est donc primordiale.

4. Scénarios d'application courants

Les harnais flexibles pour robots sont largement utilisés dans :

- Robots industriels 6 axes (soudage, manutention, palettisation)

- Robots collaboratifs

- Machines de tri à grande vitesse

- Systèmes de découpe et de pulvérisation laser

- Impression 3D et automatisation de précision

- Plateformes d'automatisation médicale

- Équipements pour semi-conducteurs

Tout scénario nécessitant un mouvement continu, un micro-positionnement ou des tâches dynamiques à haute fréquence doit utiliser des faisceaux de câbles robotiques dédiés.

5. Comment savoir si un faisceau de câbles est vraiment « flexible » ?

Les tests standard de l'industrie comprennent :

1. Test de résistance à la flexion

- Flexion en U sous charge et à vitesse variable.

- Validée par plus d'un million de cycles.

2. Essai de torsion

- Torsion répétée, par exemple de ±180° ou ±360°

- Tests de répartition des contraintes dans les articulations rotatives.

3. Test de durabilité de la chaîne traînante

- Mouvement à grande vitesse, sur de longues distances et à haute fréquence.

4. Tests environnementaux

- résistance au brouillard salin

- résistance à l'huile

- résistance aux chocs thermiques

- résistance à l'abrasion

Demandez toujours aux fournisseurs :

- Courbe de durée de vie

- Paramètres des essais dynamiques

- Fiche technique des matériaux

6. Erreurs courantes et comment les éviter

Erreur n° 1 : Utiliser des câbles de commande ordinaires au lieu de câbles de qualité robotique

Résultat : panne de signal ou rupture du conducteur en quelques semaines.

Erreur n° 2 : Absence de réserve de longueur de mouvement

Cela engendre de fortes contraintes sur les connecteurs.

Erreur n° 3 : Ignorer les interférences électromagnétiques

Provoque du bruit d'encodeur, des vibrations du servomoteur et une perte de communication.

Erreur n° 4 : Choix incorrect du matériau de la veste

Le PVC, par exemple, se dégrade rapidement dans les environnements huileux.

Erreur n° 5 : Fixation ou serrage incorrect

Un mauvais acheminement ou un mauvais nouage peut « bloquer » un câble lors de son déplacement.

7. FAQ : Questions fréquentes sur les faisceaux de câbles flexibles pour robots

1. Quelle est la durée de vie d'un faisceau de câbles flexible pour robot ?

Selon leur structure et les matériaux utilisés, les faisceaux de câbles ont une durée de vie de 1 000 000 à plus de 20 000 000 de cycles.

Pour vos besoins en faisceaux de câbles sur mesure et résistants destinés aux robots à grande amplitude de mouvement, WIRE HARNESS ASSEMBLY conçoit des solutions renforcées, optimisées pour votre rayon de courbure, votre angle de torsion et votre trajectoire spécifiques.

2. La durée de vie en torsion est-elle plus importante que la durée de vie en flexion ?

Oui, surtout pour les robots à 6 axes, la résistance à la torsion est souvent le facteur principal.

3. Les câbles à chaîne porte-câbles peuvent-ils remplacer les câbles de robots ?

Non. Les câbles à chaîne porte-câbles ne sont pas conçus pour les torsions multi-axes ni pour les mouvements composés.

4. Les faisceaux de câbles pour robots nécessitent-ils une personnalisation ?

La plupart des applications nécessitent des solutions personnalisées car les longueurs, les chemins de routage et les connecteurs varient d'un équipement à l'autre.

5. Comment puis-je prolonger la durée de vie réelle des câbles ?

- Acheminement approprié

- Colliers flexibles et système anti-traction

- Éviter les courbures inférieures au rayon minimal

- Connecteurs et moulages de haute qualité

8. Conclusion

Un faisceau de câbles flexible pour robot n'est pas simplement un « câble souple », mais un composant de haute technologie conçu pour des environnements dynamiques exigeants. Il doit offrir une longue durée de vie en flexion, une forte résistance à la torsion, un blindage stable, une formulation de matériaux optimisée et une finition de terminaison robuste. Choisir le bon faisceau peut améliorer considérablement la fiabilité, réduire les temps d'arrêt et prolonger la durée de vie globale du système, que ce soit pour la construction d'un système de production à grande vitesse ou l'optimisation du cheminement des câbles pour un robot collaboratif.