quanyu lee

2024-12-13 07:49:59

ロボット用フレキシブルケーブルハーネスガイド:選定、テスト、そして耐用年数の延長方法

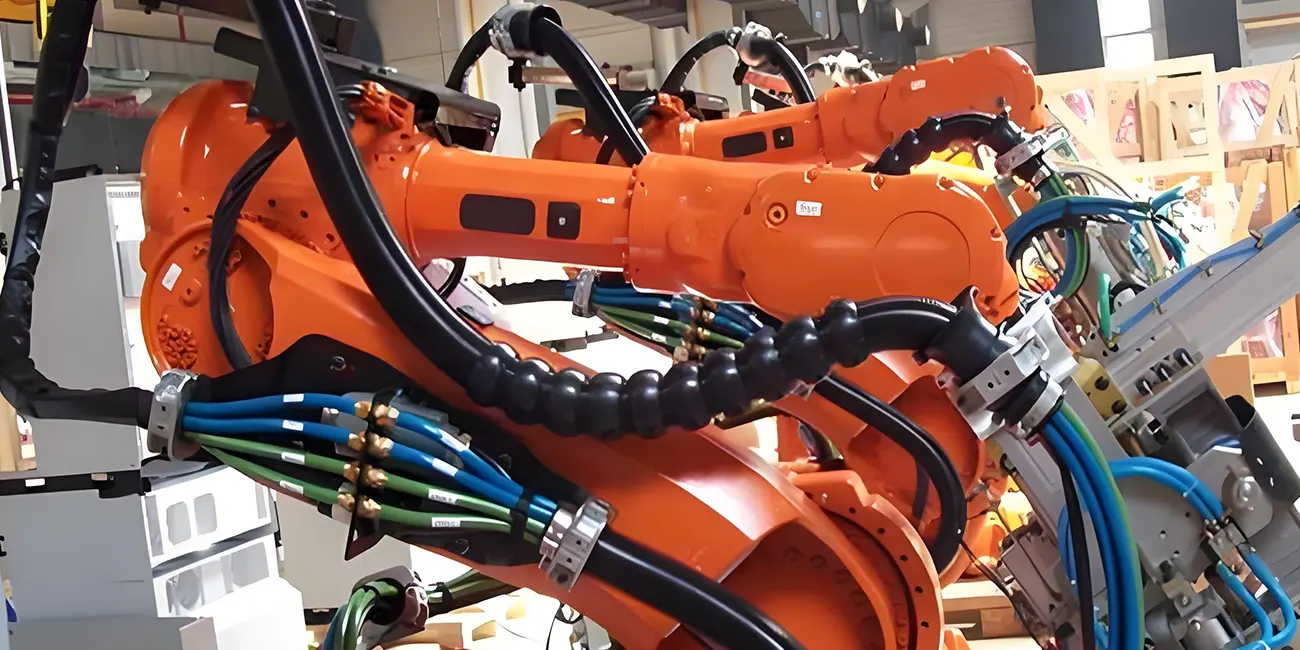

産業用ロボット、高速仕分け機、協働ロボット、そして自動化生産ラインにおいては、ワイヤーハーネスの寿命がシステム全体の安定性を左右することがよくあります。一般的なワイヤーハーネスは、長時間の曲げ、ケーブルチェーンの往復運動、ねじれ、そして加速衝撃によって急速に劣化し、破損する可能性もあります。一方、ロボット専用のフレキシブルケーブルハーネスは、こうした高強度の作業環境に耐えられるよう設計されており、数百万サイクルを経ても構造的な安定性と信号の整合性を維持します。

例えば、ロボットアーム、スライド、多関節軸、あるいは高速動的システム向けのワイヤーハーネスソリューションをお探しだとします。このガイドは、耐屈曲性ロボットワイヤーハーネスの重要な側面、例えば材料や構造、選定方法などを包括的に理解するのに役立ちます。

I. ロボットフレキシブルケーブルハーネスとは何ですか?

フレキシブルロボットハーネスは、高度に動的な動作環境向けに特別に設計された電気接続部品です。通常、導体、ケーブル、絶縁体、シールド、緩衝材、コネクタ、そして追加の機械的補強材で構成されています。標準的なハーネスと比較して、以下の利点があります。

1. 高い曲げ寿命

ケーブルチェーン用途の「U 字サイクル」など、数百万回、あるいは数千万回の曲げサイクルにも耐えることができます。

2. ねじり抵抗

±180°/mの頻繁なねじり運動に適応でき、ロボットアームの関節部の回転部品に適しています。

3. 引張・衝撃に強い構造

内蔵のケブラー繊維、撚り合わせバッファ層、または補強リブにより、内部導体が伸びて破損するのを防ぎます。

4. 電磁安定性

ロボット環境では、サーボ ドライブ、周波数コンバータ、その他のコンポーネントが強力な電磁干渉を受けるため、配線ハーネスには安定したシールド構造が必要です。

5. 長寿命シース材(耐油性、耐摩耗性、耐熱性)

一般的な材料には PUR、TPE、PVC などがあり、さまざまな産業環境に合わせて最適化された中高級の配合が採用されています。

2.耐屈曲性ロボットハーネスのコア構造の解析

信頼性を確保するために、これらのタイプのワイヤーハーネスでは通常、主に次のような特殊な構造設計が採用されています。

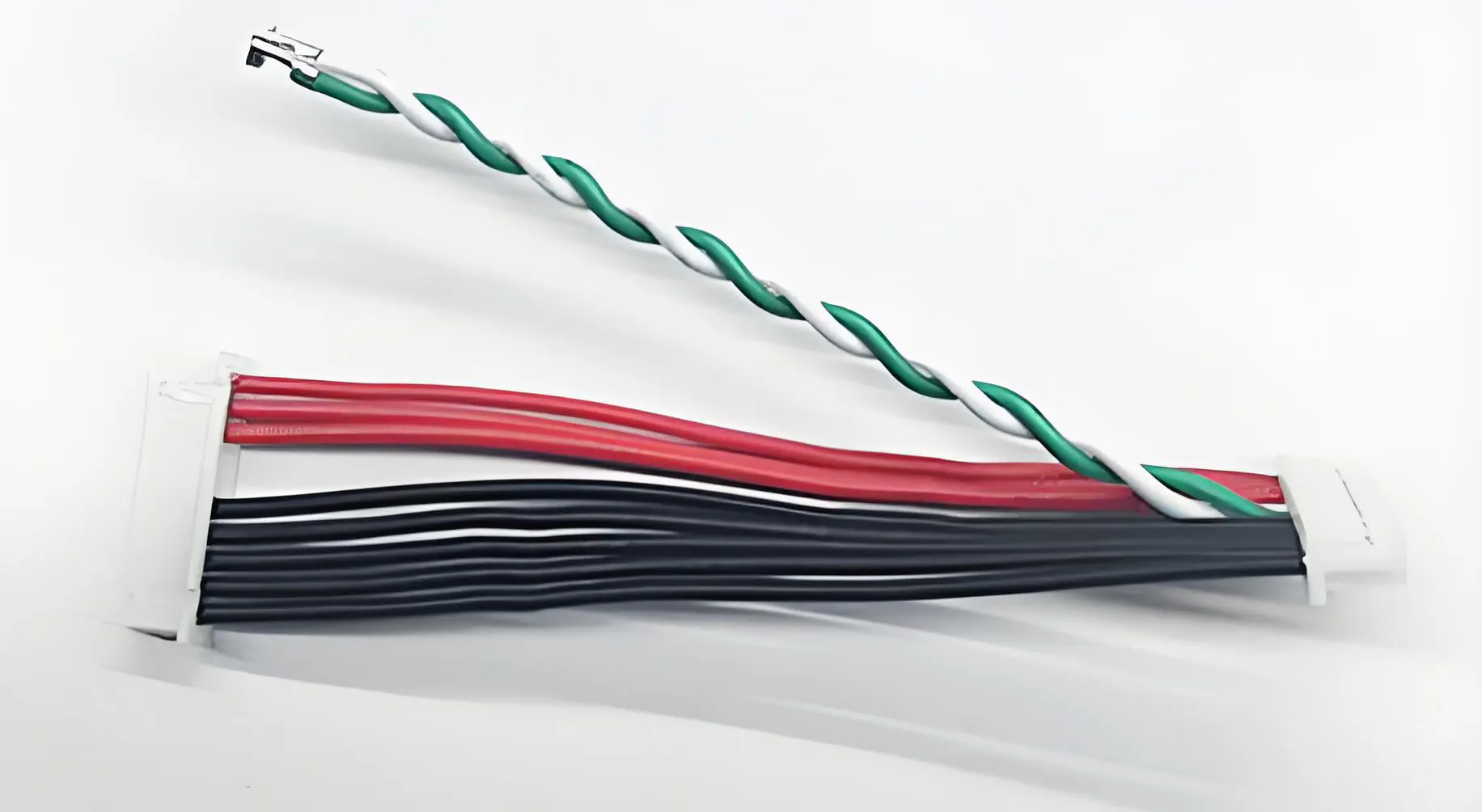

1.細撚線導体

- 単芯線が細いほど、導体の柔軟性は高まります。

- 一般的な範囲:0.05mm~0.1mmの極細銅線

- 目的:屈曲寿命と柔軟性の向上

2.多層バッファ構造

その位置は通常、導体とシースの間であり、次のような場所が含まれます:

- 柔軟な充填材

- PET繊維織り

- 低摩擦層

その機能は摩擦を減らし、局所的な応力の集中を避けることです。

3.シールド構造

用途に応じて選択してください:

- 錫メッキ銅メッシュ編組シールド

- アルミ箔+編組複合シールド

- 360°完全密閉型シールド

サーボモーターエンコーダケーブルやバス通信ケーブルなどの用途に使用されます。

4. シース材質

異なる材料は異なる作業条件に対応する :

| 材料 | 特徴 | アプリケーション |

| PUR | 高い柔軟性、耐摩耗性、耐油性、耐切断性 | 産業用ロボットケーブルチェーン |

| TPE | 耐寒性、耐屈曲性、環境に優しい | 協働ロボット |

| 高級 PVC | 低コスト、適度な柔らかさ | 標準オートメーション |

3.適切な耐屈曲性ロボット配線ハーネスを選択するにはどうすればよいでしょうか?

ロボット用ワイヤーハーネスの選定は、「柔軟性」だけでなく、実際の動作条件に適合させることも重要です。重要な要素は以下のとおりです。

1. 動作モードの決定:ケーブルキャリア?ねじり?それとも多軸リンケージ?

スポーツの種類によって、配線ハーネスに対する要件は異なります。

| 運動形態 | 主なパフォーマンス | サンプルデバイス |

| 繰り返し曲げ(ケーブルチェーン) | 高い曲げ寿命、低摩擦シース | 産業用ロボットのエンドエフェクタから制御盤へ |

| ねじり運動(関節軸) | ねじり角許容度+引張補強層 | 協働ロボット、6軸ロボット |

| 3次元複合運動 | 統合された柔軟性 + 特殊なねじれ構造 | SCARA、デルタロボット |

2. 信号、電源、サーボモーター、エンコーダーなどの電気的性能を確認します。

ロボットの配線ハーネスには通常、次のような複数のケーブル タイプが統合されています。

- 電源ケーブル

- エンコーダケーブル

- 通信バス(CAN、EtherCAT、RS485)

- I/O信号

- サーボモーターケーブル

重要なのは次の点を確認することです:

- インピーダンス整合

- シールドの連続性

- 干渉に敏感な信号のための階層型レイアウト

3.動作環境: 油汚れ? 高温? 低温? ホコリ?

選択する際には確認が必要です:

- 温度範囲(例:-40℃~80℃)

- 切削油および機械加工潤滑剤との接触頻度

- 繰り返しの機械的衝撃への曝露

- クリーンルームでの使用(浸出が少ないこと)

4.コネクタと端子の種類

ロボットハーネスの端部では、通常、次のものが使用されます:

- ロック付き円形コネクタ(例:M12、M23)

- サーボ固有のエンコーダインターフェース

- カスタム射出成形コネクタ

- 抜け防止端子構造

多くの断線問題は接合部の応力集中点で発生するため、ケーブル自体よりも適切な終端処理の方が重要です。

4.耐屈曲性ロボットワイヤーハーネスの一般的な用途

柔軟なロボットハーネスは広く使用されています :

- 6軸産業用ロボットアーム(溶接、ハンドリング、パレタイジング)

- 協働ロボット(コボット)

- 高速仕分け装置

- レーザー切断・スプレーシステム

- 3Dプリンティングおよび精密自動化装置

- 医療用自動位置決めプラットフォーム

- 半導体装置用モバイルモジュール

連続動作、精密なマイクロモーション制御、および連続周期動的タスクを必要とするすべてのアプリケーションでは、専用のロボット配線ハーネス ソリューションが必要です。

5.ワイヤーハーネスが本当に「曲げ耐性」があるかどうかをどのように判断すればよいでしょうか?

業界で一般的に使用されているテスト標準は次のとおりです:

1.曲げ寿命試験

- U字曲げ+荷重+速度テスト

- 100万サイクルのテストにより寿命が検証されました。

2.ねじり寿命試験

- ±180°または±360°を繰り返し回転させる

- ねじり中心と応力分布をテストします。

3.ケーブルチェーンサイクルテスト

- 高速動作+長距離+高周波:摩擦、疲労、導体強度を検証します。

4.環境試験

- 塩水噴霧試験

- 耐油性試験

- 高温・低温衝撃試験

- 機械的摩耗試験

モデルを選択するときは、サプライヤーに次のことを問い合わせてください:

- 寿命曲線

- 動的試験パラメータ

- 材料データシート

6.業界によくある間違いと落とし穴を避けるためのガイド

エラー1: ロボット用配線ハーネスの代わりに通常の制御線を使用する

結果: 数週間以内にチップが壊れ、信号が低下します。

エラー 2: 配線ハーネスの長さが動きに十分ではありませんでした。

結果:接合部に張力が集中し、断線のリスクが極めて高くなります。

エラー3: 電磁干渉が考慮されていません。

結果: エンコーダー ノイズ、サーボ ジッター、通信中断。

エラー4: 間違ったシース材料の選択

たとえば、通常の PVC は油性の環境では急速に分解します。

エラー 5: 適切なクランプが使用されていません。

正しく結束しないと、移動中にハーネスが壊れる可能性があります。

7. FAQ: 耐屈曲性ロボット配線ハーネスに関するよくある質問

1.耐屈曲ワイヤーハーネスの寿命はどのくらいですか?

構造に応じて、寿命は 1,000,000 サイクルから 20,000,000 サイクル以上になります。

高動作ロボット用の耐久性のあるカスタム設計の配線ハーネスが必要な場合、WIRE HARNESS ASSEMBLY は、特定の曲げ半径、ねじり角度、動作パスに合わせて最適化された堅牢なソリューションを設計できます。

2.曲げ寿命よりもねじり寿命の方が重要ですか?

装置が 6 軸ロボットである場合、ねじり寿命はケーブル チェーンの寿命よりもさらに重要になります。

3.ケーブルチェーンはロボットの配線ハーネスの代わりに使用できますか?

いいえ。ケーブル キャリアは、多次元の複雑なねじれや多方向の動きに耐えられない可能性があります。

4.ロボットの配線ハーネスは常にカスタマイズする必要がありますか?

ほとんどの場合、デバイスによって動作の軌跡、長さ、インターフェースが異なるため、カスタマイズが必要です。

5.ロボット配線ハーネスの実際の寿命を延ばすにはどうすればよいでしょうか?

- 適切な配線

- フレキシブルクランプとサポートポイントを使用する

- 最小曲げ半径未満での使用を避ける

- 高品質な終端方法を選択する

8.結論

フレキシブルロボットハーネスは、単なる「柔らかいケーブル」ではありません。過酷でダイナミックな環境向けに設計された精密エンジニアリング部品です。長い屈曲寿命、強力なねじり耐性、安定したシールド性能、最適化された材料配合、そして堅牢な終端処理が求められます。高速生産システムの構築でも、協働ロボットのケーブル配線の最適化でも、適切なハーネスを選択することで、信頼性を大幅に向上させ、ダウンタイムを削減し、システム全体の寿命を延ばすことができます。