Von Admin

2025-07-07 10:56:29

Banana Plug Cable Prozessführer

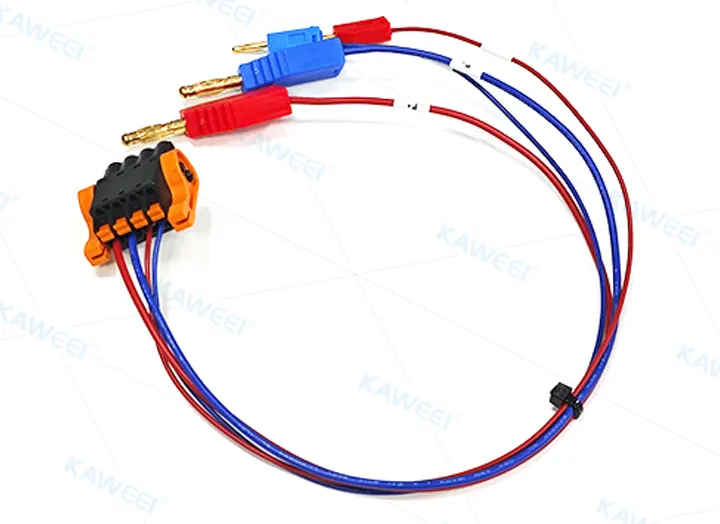

Das Banana-Stecker - Kabel ist nach seiner Form benannt, die einer Banane ähnelt. Es ist ein Verbindungsgurte, das häufig in elektronischen Geräten, Laborgeräten, Audiogeräten und anderen Bereichen verwendet wird. Es kann eine stabile Strom - oder Signalübertragung durch sein bequemes Anstecken, Entstecken und engen Kontakt erreichen. In diesem Artikel wird dieser Bananenplug-Gurt von der Materialauswahl bis zum Herstellungsprozess eingehend analysiert.

1. Sorgfältig Materialien auswählen und Qualitätskontrolle

Für unsere Produkte verwenden wir UL1007 - Standarddraht, die eine Nenntemperatur von 80 ° C und eine Nennspannung von 300 V haben. Der Signalübertragungsverlust ist 37% niedriger als bei gewöhnlichen Drähten. Darunter ist der 18AWG-Drahtdurchmesser˜ 2,1 mm; der 24AWG-Drahtdurchmesser beträgt˜ 1,4 mm, und die zweifarbige Konfiguration (blau / rot) erfüllt die Bedürfnisse der Schaltkreisdifferenzierung.

Der Steckverbinder verwendet Kernkomponenten der Marke WEIDMULLER:

- 1014140000 Terminalblock: 4POS STR Struktur, Pitch 5,08 mm, Nennstromminimum 18,5 A, maximal 6 A;

- Isolierte Terminals: rosa 24AWG und schwarze 18AWG Nylon isolierte Klemmen, Isolierungswiderstand bis 1012Î ©, UL94 V - 0 flammhemmende Zertifizierung;

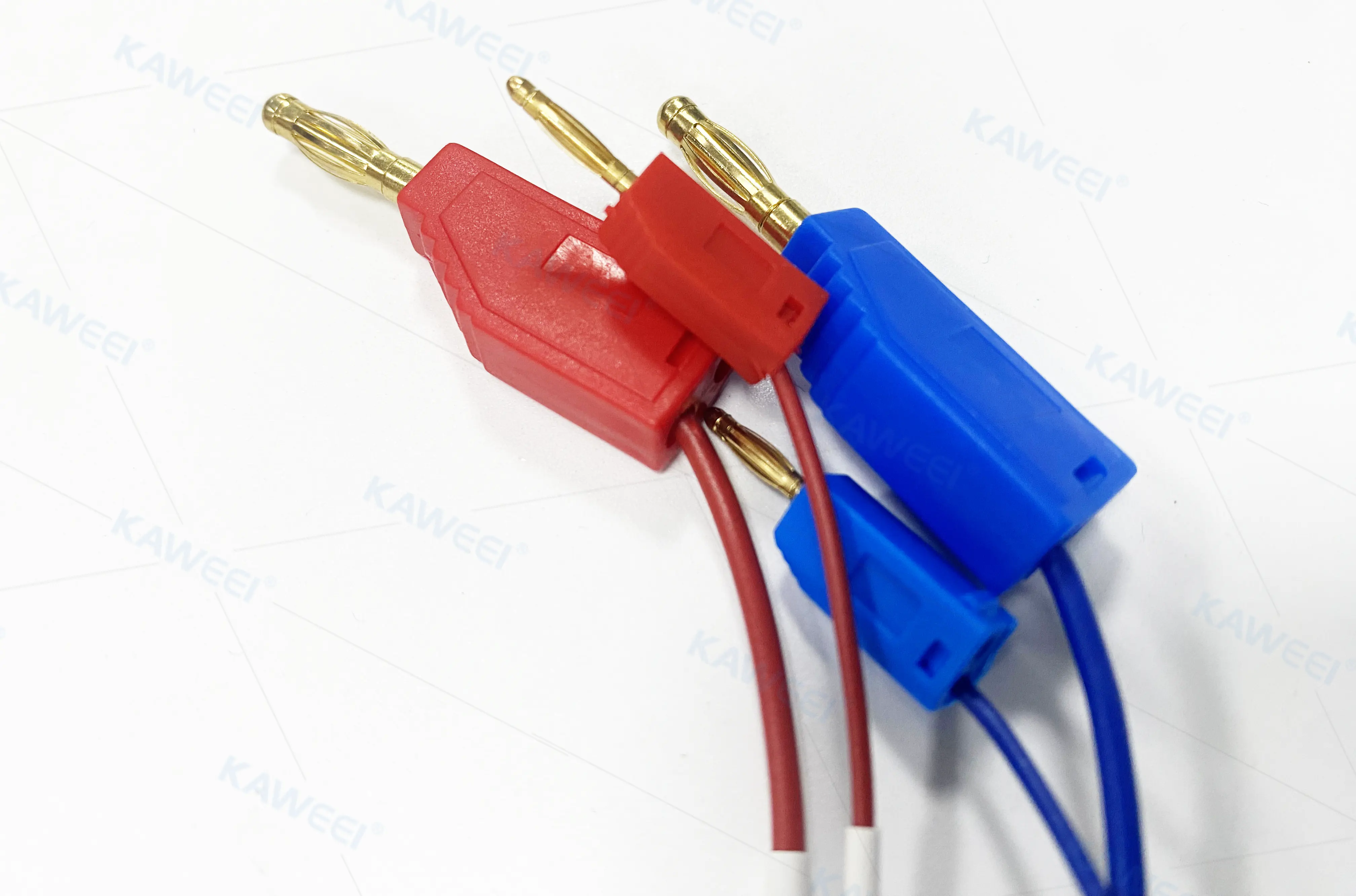

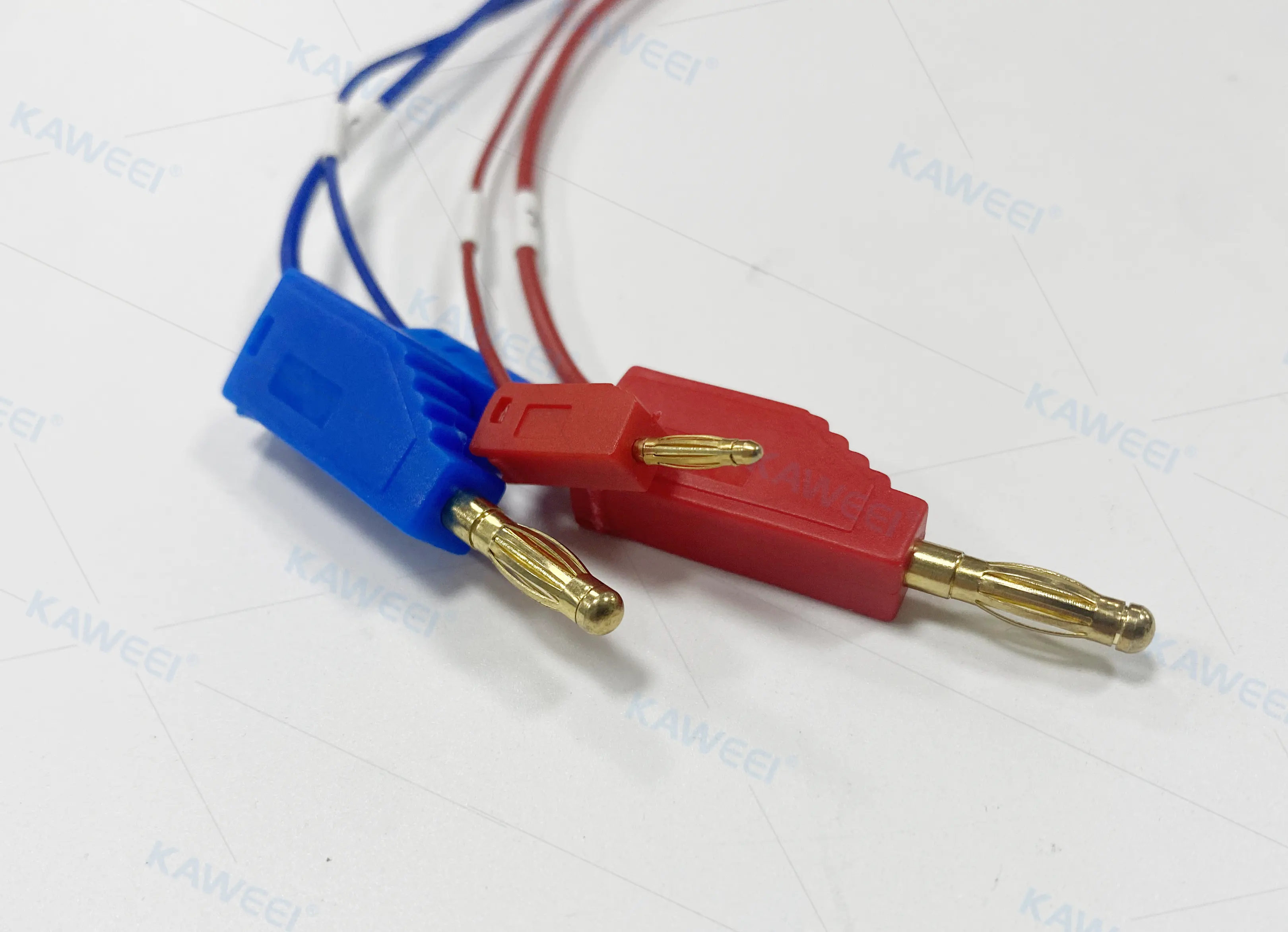

- Tail Assembly: 4,0 mm / 2,0 mm vergoldete Bananenplug-Kombination, Goldplatte Dicke 3 μ m, Salzspray-Test 48 Stunden ohne Oxidation, eine Lebensdauer von mehr als 10 Jahren zu gewährleisten.

Materialauswahl und Vergleichstabelle mit Industriestandard

| Materialkategorie | Spezifische Parameter | Unsere Standards | Industriedurchschnitt | Vorteil Beschreibung |

| Wire |

|

|

|

|

| Isoliertes Terminal |

|

|

|

|

| Tail Komponente |

|

|

|

|

2. Exquisites Handwerk und Liebe zum Detail

- Präzisions-Draht - Schneiden: Die vollautomatische CNC-Drahtschneidmaschine wird verwendet, und die Drahtlänge wird bei 300 mm ± 10 mm gesteuert, was 50% höher ist als der Industriestandard. Das erste Stück jeder Charge wird mit einem Längemessgerät kalibriert, und 5% der Proben werden während der Produktion jede Stunde zufällig überprüft (der Branchendurchschnitt beträgt 3%), um 100% konsistente Größe zu gewährleisten.

- Stripping an beiden Enden: Verwenden Sie Präzisionsstripgeräte, um 3 mm ± 1 mm an beiden Enden des Drahtes mit einem glatten Schnitt ohne Roten zu entfernen, um das Risiko von Leiterbeschädigungen zu vermeiden und die beste Kontaktfläche für das anschließende Schweißen zu bieten.

- Schlagen Sie das Terminal durch die Kunststoffhülle: Verwenden Sie eine Terminalscrimp-Maschine, um das Terminal zu crimpen, und steuern Sie den Druck bei 8 - 10kN, um sicherzustellen, dass die Zugfestigkeit des Terminals und des Drahtes ist‰ €80n. Nach dem Crimping muss das Terminal zu 100% durch einen Zugprüfer getestet werden, und unqualifizierte Produkte werden automatisch entfernt. Anschließend führen Sie die Anschlussstelle exakt in den Anschlussblock ein, um sicherzustellen, dass der Einfügtiefefehler weniger als 0,2 mm beträgt.

- Tragen / Blasen Sie den Ärmel am Ende: Verwenden Sie eine 600V 3,0 mm weiße Wärme-Schrumpf - Hülle mit gedruckten Inhalten P +, P -, S +, S -. Zuerst tragen Sie die gedruckte weiße Hitze-Schrumpfschülse auf 30 mm vom Ende und erhitzen Sie sie dann, um die Schülse zu schrumpfen, um den Draht fest zu wickeln. Die Schrumpfzeit der Hülse wird innerhalb von 3 - 5 Sekunden gesteuert, das Ende vollständig verwickelt und der Isolierwiderstand wird auf 101 ° erhöht. Î ́ ©, effektiv Vermeidung von Leckage und mechanischen Verschleiß.

- Core Wire Welding: Professionelle Schweißtechniker verwenden ein konstantes Temperaturlöteisen bei 320 ° C„ƒ ± 5„ƒ für das Schweißen, und die einzelne Lötzeit beträgt 1,5 - 2 Sekunden, um sicherzustellen, dass die Fülle des Lötgelenks‰ 95% und die Schweißfestigkeit ist‰ ¥5 N / mm2. Für alle 50 fertiggestellten Produkte werden 3 Stücke zufällig für die Röntgen-Lötfugeninspektion ausgewählt, um sicherzustellen, dass es keine Defekte wie falsche Lötfugen und kalte Lötfugen gibt.

- Plug Assembly: Fügen Sie den 4,0 männlichen bis 2,0 weiblichen Adapterstecker exakt in das Heckende des 4,0 mm vergoldeten Bananensteckers ein. Die Toleranz wird auf ± 0,05 mm gesteuert, und der Einfügungs - und Ausziehkrafttest wird bei 8 - 12N aufrechterhalten, um eine enge Verbindung und eine einfache Bedienung zu gewährleisten.

- Installation der Shell: Die Bananenplug-Hülle wird durch Doppelfarbspritzguss hergestellt, mit einer Härte von 85 Shore D und einer Schlagfestigkeit von 25 kJ / m2. A 2.5— Die 100 mm schwarze Nylon-Krawatte wird in der Mitte des Verbindungsdrahtes fixiert, und die Bindungskraft wird bei 15 - 20N gesteuert, um den Drahtgurt zu organisieren und Verwicklungen zu verhindern.

- Professionelle Tests zur Gewährleistung: Neben der Erscheinungsinspektion verwenden wir auch professionelle Ausrüstung, um relevante Leistungstests an Produkten durchzuführen.

- Kontinuitätstest: Verwenden Sie einen Präzisionsdraht-Comprehensive - Tester, um einen 100% Kontinuitätstest an Produkten durchzuführen, um die Leistung der Drahtverbindung zu überprüfen.

- Zugprüfung: Führen Sie einen Zugversuch an der Terminalen Crimping-Punkte durch. 18AWG-Drähte müssen einer Zugkraft von‰ ¥85N, und 24AWG Drähte müssen einer Zugkraft von‰ 25 €, um eine feste Verbindung zu gewährleisten.

Vergleichstabelle der Produktionsprozesssteuerung und der Industriestandards

| Prozess Link | Spezifische Parameter | Unsere Standards | Industriedurchschnitt | Vorteil Beschreibung |

| Präzises Schneiden |

|

|

|

|

| Schlagen Sie das Terminal durch die Kunststoffhülle |

|

|

|

|

| Core Wire Welding |

|

|

|

|

| Professionelle Tests |

|

|

|

|

Kaweei 's Drahtkabel Anpassung Fabrik hat viel Anstrengung in die Auswahl von Materialien, Produktionsprozesse und Qualitätskontrolle gelegt. Jeder Schritt des Produktionsprozesses hat strenge Standards, und schließlich muss er durchlaufen Schichten von Tests, um mögliche Probleme im Voraus zu lösen.

Dieses hochwertige Bananensteckkabel hat den letzten Test durchlaufen, und seine Signalübertragung ist stabil und verschleißfest. Ob es sich um Laborgeräte, Audiogeräte oder andere elektronische Geräte handelt, sie können die Nutzungsanforderungen zuverlässig erfüllen. Wenn Sie einen gepflegten Schlag benötigen, Bitte kontaktieren Sie uns.