Von Admin

2025-07-25 02:35:26

LED Light Harness Produktionsführer

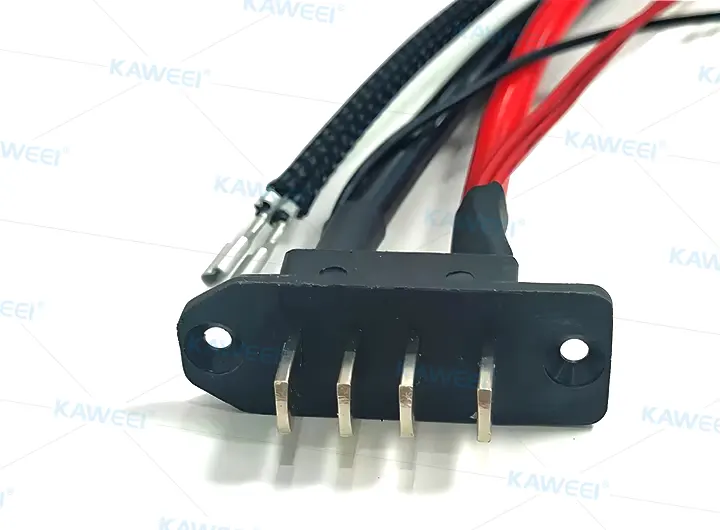

Ein LED-Lichtgürtel ist eine Sammlung von Drähten, die verwendet werden, um die Stromversorgung, das Steuermodul und die LED-Lampen in einem LED-Beleuchtungssystem zu verbinden. Es ist eine Schlüsselkomponente, um eine stabile Stromversorgung und Signalübertragung von LED-Lampen sicherzustellen. Es integriert verstreute Drähte und passt sie mit Isolationshülle, Klemmen, Steckverbinder und anderen Zubehör, um ein geordnetes Leitungsbündel zu bilden, wodurch Drahtunordnung, Verschleiß oder schlechter Kontakt effektiv vermieden werden und gleichzeitig die Installation und Wartung vereinfacht werden.

In diesem Bereich kann Kaweei 's Drahtgurt Anpassung Fabrik mit seiner professionellen technischen Stärke und reichen Erfahrung maßgeschneiderte LED-Lichtgurt - Lösungen gemäß den Bedürfnissen verschiedener LED-Beleuchtungsszenarien bieten. Ob es sich um die Anforderungen an Sicherheit und Haltbarkeit in der Heimbeleuchtung handelt, die Hochtemperatur - und Niedertemperaturbeständigkeit und Vibrationsbeständigkeit von LED-Lichtgurten für Automobilfahrzeuge oder die strengen Standards für wasserdichte und feuchtigkeitsdichte Gärten in der Außenbeleuchtung handelt, Kaweei kann genau steuern und sicherstellen, dass sich jedes maßgeschneiderte Gärten an die spezifische Anwendungsumgebung anpassen kann. bietet zuverlässige Garantie für den stabilen Betrieb von LED-Beleuchtungssystemen.

1. Schneiden von Wire:

Das Drahtschneiden ist der erste Schritt in der Herstellung von Drahtgängen und bestimmt unmittelbar die Stabilität der nachfolgenden Prozesse.

- Die Hauptlinie verwendet UL2464 22AWG / 2C Kabel, das in Schlüssellängen wie 450 ± 10 mm und 440 ± 10 mm gemäß Montageanforderungen geschnitten wird, um sich an die Gesamtstruktur anzupassen.

- Die Verzweigleitung verwendet UL1007 22AWG-Draht und UL3512 10AWG-Draht, beide in 360 ± 10 mm geschnitten, um eine perfekte Übereinstimmung mit Anschlüssen und Plugins zu gewährleisten.

Wir verwenden vollautomatische Maschinen zum Schneiden von Drähten, die den Längefehler innerhalb eines Bereichs von nicht mehr als 10 mm kontrollieren können.

2. Peeling:

Der Stripping-Prozess ist der Schlüssel zur Gewährleistung der leitfähigen Leistung des Drahtgürts.

- Für UL1007 22AWG-Draht beträgt die Stripplänge 6 - 8 mm, um den Leiterkerndraht freizugeben, wodurch ein effektives Crimping mit dem durchgehenden 110 - Pin-Männterminal - Flaggenterminal aus Messing gewährleistet wird.

- Für UL3512 10AWG-Draht beträgt die Stripplänge 10 - 12 mm, geeignet für einen 250 - Flagge-Weibchenterminal, wodurch vollständiger Kontakt zwischen dem Leiter und dem Terminal gewährleistet wird.

- Das Drahtende, das zum Schweißen verwendet wird (wie z. B. das Anschließen von LED-Lichtstreifen) verwendet einen Halbstreifenprozess (nur die äußere Hülle wird abgezogen, und die Kerndrahtisolation wird beibehalten), um einen Kurzschluss während des Schweißens zu vermeiden.

3. Terminalblock:

Terminalspezifikationen und Kabelspezifikationen müssen exakt übereinstimmen:

- 22AWG-Draht mit DuPont 2,54 mm-Kanschluss, nach dem Crimping, muss in der Lage sein, mindestens 39 N der Zugkraft zu überstehen, um qualifiziert zu werden;

- 10AWG-Draht mit 250 flaggenförmigen weiblichen Terminals (mit gelber Isolierschicht), nach dem Crimping, muss die Zugkraft, die es widerstehen kann, mindestens 356N erreichen (dies erfüllt die Anforderungen der "Crimping Abziehkraft" auf der Zeichnung);

- Teststandard: 3% jeder Charge von Terminals werden zufällig für die Zugprüfung ausgewählt. Sollten sie ausfallen, wird die gesamte Charge erneut verarbeitet, um Stromausfälle oder Überhitzung aufgrund eines schlechten Crimpens zu vermeiden.

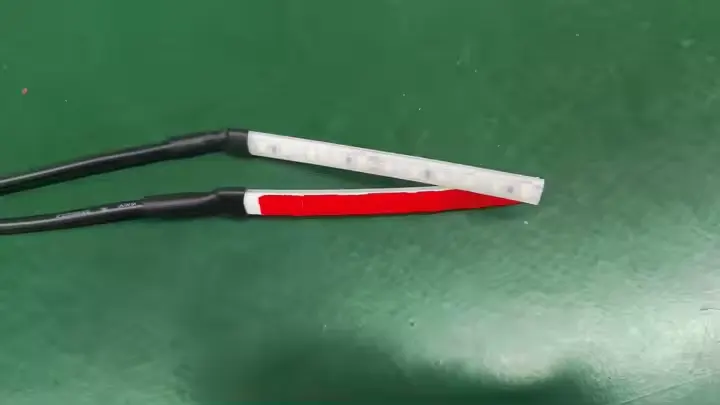

4. Heat Shrink Tubing:

Machen Sie einen guten Job des Isolationsschutzes und kontrollieren Sie den Größenbereich streng. Um die Isolierungseffekte des Drahtgürts besser und den mechanischen Schutz besser zu machen, wird Wärmeschrumpfrohre verwendet. Dieses Rohr kann einer Spannung von 600 V standhalten und hat einen Durchmesser von 6,0 mm. Der spezifische Prozess lautet wie folgt:

- Positionierung der Hülse: Legen Sie die Hülse auf den Terminalskrimpfplatz oder außerhalb des Lötgelenks, und stellen Sie sicher, dass sie alle freiliegenden Leiter abdeckt.

- Heizungsprozess: Verwenden Sie eine Heißluftpistole, um in Stufen zu erhitzen, die Temperatur liegt zwischen 120 und 150 °„ƒ, so dass die Hülse gleichmäßig schrumpfen und fest an den Draht und das Terminal haften kann. Die Dicke der Hülse nach dem Schrumpfen muss mindestens 0,2 mm betragen.

- Dimensionskontrolle: Befolgen Sie strikt die Anforderungen von "Hülsen und Lötverbindungen können diese Ebene nicht überschreiten" in der Zeichnung, um sicherzustellen, dass die Hülsen und Lötverbindungen nach Wärmeschrumpfung die angegebene Ebene nicht überschreiten, und der Fehler wird innerhalb von 0,5 mm oben und unten kontrolliert, um zu verhindern, dass sie während der Montage mit anderen Teilen kollidieren.

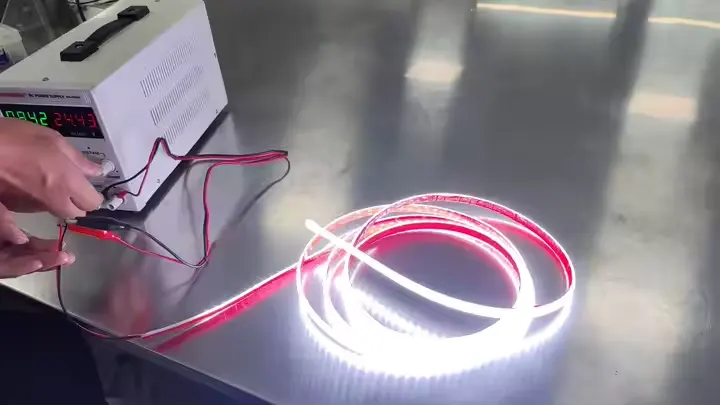

5. Schweißlicht Strip:

Ob der LED-Lichtstreifen gut geschweißt ist oder nicht, hängt direkt davon ab, ob die Lichtemission gleichmäßig ist.

- Welding Object: Löten Sie den LED-Lichtstreifen und die roten und schwarzen Drähte des UL2464 Modells 22AWG / 2C zusammen - der rote Draht verbindet sich mit dem Positivpol (+), und der schwarze Draht verbindet sich mit dem Negativpol (-). Vor dem Schweißen sollte der Drahtkopf von 3 mm äußerer Haut abgestreift werden, um den Kupferkern im Inneren vor dem Schweißen zu freigeben.

- Schweißtechnik: Die Temperatur des elektrischen Lötengehüres wird bei ca. 320 ° gesteuert„ƒ (nicht größer als 330„ƒ nicht unter 310„ƒ), und die Schweißzeit jedes Lötpunkts sollte 3 Sekunden nicht überschreiten, um zu vermeiden, dass die Temperatur zu hoch ist und der LED-Chip verbrennt.

- Solder-Punkt - Anforderungen: Die geloteten Punkte sollten in der Form von kleinen Wassertropfen mit einem maximalen Durchmesser von nicht mehr als 1,5 mm, ohne Dornen und ohne lose Lötung sein; verwenden Sie nach dem Löt Isopropylalkohol, um den Restfluss zu reinigen.

- Elektroinspektion: Nach dem Löt müssen alle Lichtstreifen "kontinuierlich getestet" werden (überprüfen auf offene Schlüsse oder Kurzschlüsse), um sicherzustellen, dass die Lichtstreifen und Drähte reibungslos verbunden sind und keine Kurzschlüsse bestehen.

- Bei der Produktion von LED-Lichtgärten wird jeder Schritt strikt nach den Zeichnungsstandards durchgeführt, von der Fehlerkontrolle auf Millimeter-Ebene beim Schneiden der Drähte, über den Abziehkrafttest nach dem Anschluss, bis hin zur Größenüberwachung des Wärmeschrumpfrohres und der optischen Inspektion nach dem Schweißen.

Wenn die Kaweei-Drahtgurtsanpassungsfabrik LED-Lichtgurte produziert, ist es genau diese strenge Behandlung jeder Verbindung, von der präzisen Kontrolle von Toleranzen auf Millimeterebene beim Schneiden von Drähten bis zum sorgfältigen Ziehkrafttest der Anschlüsse, von der strengen Kontrolle der Größe des Wärmeschrumpfrohres bis zur akribischen optischen Inspektion des Schweißes, immer die strengen Standards der Zeichnungen zu befolgen, um die Qualität der hergestellten Garnungen zu gewährleisten.