Dall'quanyu lee

2025-07-25 02:35:26

Guida alla produzione di LED Light Harness

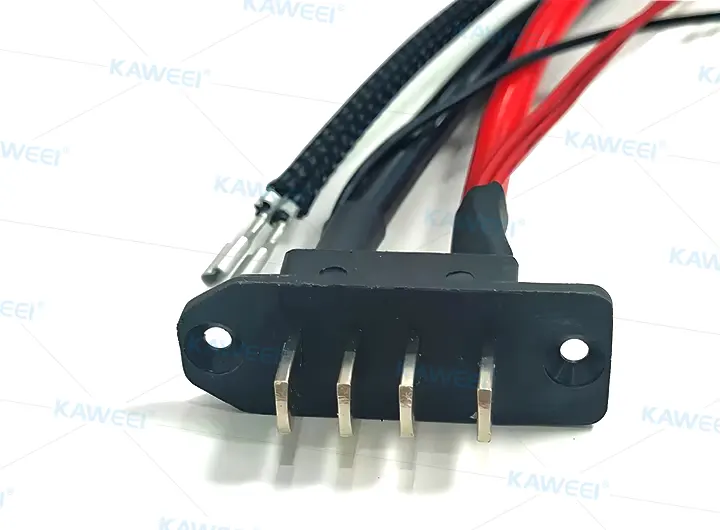

Un harness di luce a LED è una raccolta di cavi utilizzati per collegare l'alimentazione, il modulo di controllo e le lampade a LED in un sistema di illuminazione a LED.È un componente chiave per garantire un 'alimentazione stabile e la trasmissione del segnale delle lampade a LED. Integra i fili sparsi e li abbinano con la gabbia isolante, terminali, connettori e altri accessori per formare un fascio di linea ordinato, evitando efficacemente il disordine dei fili, l'usura o il cattivo contatto, semplificando al contempo il processo di installazione e manutenzione.

In questo campo, la fabbrica di customizzazione del cavo di Kaweei, con la sua forza tecnica professionale e ricca esperienza, può fornire soluzioni di harness di luce a LED personalizzate in base alle esigenze di diversi scenari di illuminazione a LED. Che si tratti dei requisiti per la sicurezza e la durabilità nell 'illuminazione domestica, o della resistenza alle alte e basse temperature e alla resistenza alle vibrazioni richieste dai harness di luce LED automobilistica, o dei rigorosi standard per i harness impermeabili e impermeabili nell' illuminazione esterna, Kaweei può controllare con precisione e garantire che ogni harness personalizzato possa adattarsi all 'ambiente specifico dell' applicazione. fornire una garanzia affidabile per il funzionamento stabile dei sistemi di illuminazione a LED.

1. Tagliare il filo:

Il taglio del filo è il primo passo nella produzione di fili e determina direttamente la stabilità dei processi successivi.

- La linea principale utilizza il cavo UL2464 22AWG / 2C, che è tagliato in lunghezze chiave come 450 ± 10 mm e 440 ± 10 mm in base ai requisiti di assemblaggio per adattarsi alla struttura complessiva.

- La linea di ramificazione utilizza il cavo UL1007 22AWG e il cavo UL3512 10AWG, entrambi tagliati in 360 ± 10 mm per garantire una perfetta abbinamento con terminali e plug-in.

Per il taglio dei fili utilizziamo macchine completamente automatiche, che possono controllare l'errore di lunghezza entro un intervallo non superiore a 10 mm. In questo modo, i processi successivi possono essere elaborati con standard unificati.

2. Peeling:

Il processo di spogliamento è la chiave per garantire le prestazioni conduttive del cavo.

- Per il cavo UL1007 22AWG, la lunghezza di spogliamento è di 6 - 8 mm per esporre il filo del nucleo del conduttore, garantendo un crimpaggio efficace con il terminale maschio in ottone continuo a 110 pin.

- Per il cavo UL3512 10AWG, la lunghezza di stripping è di 10 - 12 mm, adatto per un terminale femminile di bandiera 250, garantendo il pieno contatto tra il conduttore e il terminale.

- L'estremità del filo utilizzato per la saldatura (come il collegamento di strisce di luce LED) adotta un processo di mezzo-striping (solo la gabbina esterna viene spogliata e l'isolamento del filo centrale viene mantenuto) per evitare un corto circuito durante la saldatura.

3. Blocco terminale:

Le specifiche dei terminali e dei cavi devono essere accuratamente abbinate:

- Cavo 22AWG con terminale DuPont 2,54 mm, dopo la crimpatura, deve essere in grado di resistere ad almeno 39 N di forza di trazione per essere qualificato;

- Cavo 10AWG con terminale femminile a forma di bandiera 250 (con strato isolante giallo), dopo l'incrippamento, la forza di trazione che può resistere deve raggiungere almeno 356N (questo soddisfa i requisiti della "forza di pull-off crimping" sul disegno);

- Standard di prova: il 3% di ogni lotto di terminali sarà selezionato a caso per test di trazione. In caso di fallimento, l'intero lotto verrà rielaborato per evitare interruzioni di corrente o surriscaldamento a causa di una cattiva crimpatura.

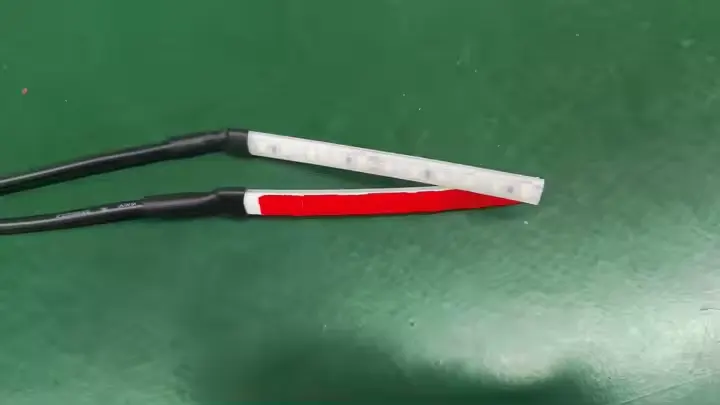

4. Heat Shrink Tubing:

Fare un buon lavoro di protezione isolante e controllare rigorosamente la gamma di dimensioni. Al fine di rendere l'effetto di isolamento del cablaggio migliore e la protezione meccanica più in atto, verrà utilizzato il tubo termico. Questo tubo può resistere a una tensione di 600V e ha un diametro di 6,0 mm. Il processo specifico è come segue:

- Posizionamento della manica: posizionare la manica sul luogo di crimpaggio terminale o al di fuori della giunta di saldatura, e assicurarsi di coprire tutti i conduttori esposti.

- Processo di riscaldamento: Usa una pistola ad aria calda per riscaldare in fasi, la temperatura è tra 120 e 150 ° C„ƒ, in modo che la manica possa ridursi uniformemente e attaccarsi saldamente al filo e al terminale. Lo spessore della manica dopo il ridimensionamento deve essere di almeno 0,2 mm.

- Controllo dimensionale; Seguire rigorosamente i requisiti di "manche e giunzioni di saldatura non possono superare questo piano" sul disegno per garantire che le maniche e le giunzioni di saldatura dopo il contraccamento termico non superino il piano specificato, e l'errore è controllato entro 0,5 mm sopra e sotto per evitare che si scontrino con altre parti durante l'assemblaggio.

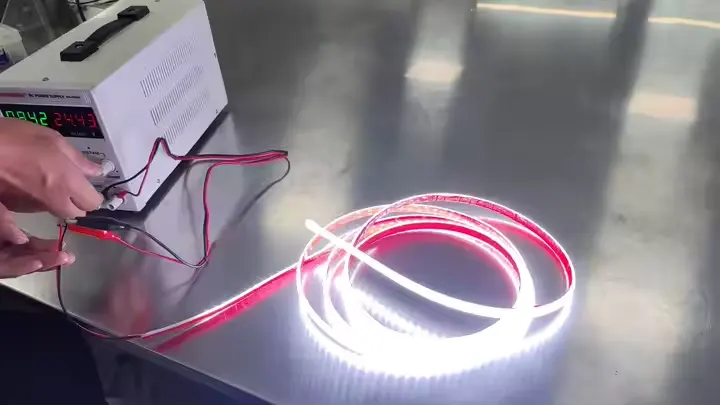

5. Saldatura Light Strip:

Se la striscia di luce LED è saldatata bene o meno è direttamente correlata a se l'emissione di luce è uniforme.

- Object di saldatura: Saldatare insieme la striscia di luce LED e i fili rossi e neri del modello UL2464 22AWG / 2C - il filo rosso si collega al polo positivo ("+"), e il filo nero si collega al polo negativo ("-"). Prima della saldatura, la testa del filo dovrebbe essere spogliata di 3 mm di pelle esterna per esporre il nucleo di rame all 'interno prima della saldatura.

- Tecnologia di saldatura: la temperatura del ferro da saldatura elettrico è controllata a circa 320 ° C„ƒ non superiore a 330„ƒ non inferiore a 310„ƒ), e il tempo di saldatura di ogni punto di saldatura non deve superare i 3 secondi, in modo da evitare che la temperatura sia troppo alta e bruciare il chip LED.

- Requisiti di punto di saldatura: I punti saldatori avere la forma di piccole goccioline d'acqua, con un diametro massimo non superiore a 1,5 mm, senza spine e senza saldatura sciolta; dopo la saldatura, utilizzare l'alcol isopropilico per pulire il flusso residuo.

- Ispezione elettrica: Dopo la saldatura, tutte le strisce luminose devono essere "continuamente testate " (controlla per circuiti aperti o cortocircuiti) per garantire che le strisce luminose e i cavi siano collegati senza problemi e che non vi sia alcun rischio di cortocircuiti.

- Nella produzione di arni di luce a LED, ogni passo viene rigorosamente eseguito secondo gli standard di disegno, dal controllo dell 'errore a livello millimetrico durante il taglio dei fili, al test della forza di estrazione dopo il collegamento terminale, alla supervisione delle dimensioni del tubo termorefrettabile e all' ispezione ottica dopo la saldatura.

Quando la fabbrica di customizzazione del cavo Kaweei produce arni di luce a LED, è proprio questo rigoroso trattamento di ogni collegamento, dal controllo preciso delle tolleranze a livello millimetrico quando si tagliano i cavi, all 'attento test di forza di estrazione dei terminali, dal controllo rigoroso delle dimensioni del tubo termorrintruttibile, all' ispezione ottica meticolosa della saldatura, sempre seguendo i rigorosi standard dei disegni per garantire la qualità dei harness prodotti.