Par quanyu lee

2025-07-25 02:35:26

Guide de production de harnais de lumière LED

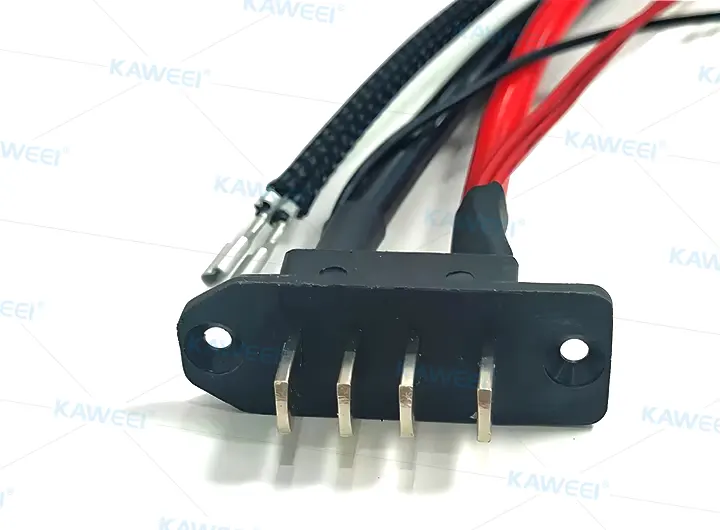

Un harnais de lumière LED est un ensemble de fils utilisés pour connecter l'alimentation électrique, le module de commande et les lampes LED dans un système d'éclairage LED. C'est un composant clé pour assurer une alimentation électrique stable et la transmission du signal des lampes LED. Il intègre les fils dispersés et les associe à des gaines isolantes, des bornes, des connecteurs et d'autres accessoires pour former un faisceau de ligne ordonné, évitant efficacement l'encombrement des fils, l'usure ou un mauvais contact, tout en simplifiant le processus d'installation et d'entretien.

Dans ce domaine, l'usine de personnalisation de faisceau de fil de Kaweei, avec sa force technique professionnelle et sa riche expérience, peut fournir des solutions de faisceau de lumière LED personnalisées selon les besoins de différents scénarios d'éclairage LED. Qu ' il s'agisse des exigences en matière de sécurité et de durabilité dans l'éclairage domestique, de la résistance aux hautes et basses températures et aux vibrations requises par les faisceaux d'éclairage à LED automobiles, ou des normes strictes pour les faisceaux imperméables et étanches à l'humidité dans l'éclairage extérieur, Kaweei peut contrôler avec précision et s'assurer que chaque faisceau personnalisé peut s'adapter à l'environnement d'application spécifique, fournissant une garantie fiable pour le fonctionnement stable des systèmes d'éclairage LED.

1. Couper le fil :

La coupe de fil est la première étape de la production de faisceaux de fil et détermine directement la stabilité des processus ultérieurs.

- La ligne principale utilise un câble UL2464 22AWG / 2C, qui est coupé en longueurs clés telles que 450 ± 10 mm et 440 ± 10 mm selon les exigences d'assemblage pour s'adapter à la structure globale.

- La ligne de branche utilise un fil UL1007 22AWG et un fil UL3512 10AWG, tous deux coupés en 360 ± 10 mm pour assurer une correspondance parfaite avec les bornes et les plug-ins.

Nous utilisons des machines entièrement automatiques pour couper les fils, qui peuvent contrôler l'erreur de longueur dans une plage ne dépassant pas 10 mm. De cette façon, les processus ultérieurs peuvent être traités selon des normes unifiées.

2. Peeling :

Le processus de décapage est la clé pour assurer la performance conductrice du faisceau de fil.

- Pour le fil UL1007 22AWG, la longueur de décapage est de 6 - 8 mm pour exposer le fil de noyau du conducteur, assurant un crimpage efficace avec le terminal de drapeau mâle en laiton continu à 110 broches.

- Pour le fil UL3512 10AWG, la longueur de décapage est de 10 - 12 mm, adaptée à une borne femelle de drapeau 250, assurant un contact complet entre le conducteur et la borne.

- L'extrémité du fil utilisé pour le soudage (comme la connexion des bandes de lumière LED) adopte un processus de demi-décapage (seule la gaine externe est décapée et l'isolation du fil central est conservée) pour éviter un court-circuit pendant le soudage.

3. Bloc terminal :

Les spécifications des terminaux et des câbles doivent être correctement correspondantes :

- Le fil 22AWG avec borne DuPont de 2,54 mm, après serrage, doit être capable de résister à une force de traction d'au moins 39 N pour être qualifié ;

- fil 10AWG avec 250 bornes femelles en forme de drapeau (avec couche d'isolation jaune), après le crimpage, la force de traction qu 'il peut résister doit atteindre au moins 356N (cela répond aux exigences de la "force de retrait de crimpage" sur le dessin) ;

- Norme d'essai : 3% de chaque lot de bornes seront sélectionnés au hasard pour l'essai de traction. En cas de défaillance, l'ensemble du lot sera retraité pour éviter les pannes de courant ou la surchauffe due à un mauvais crimpage.

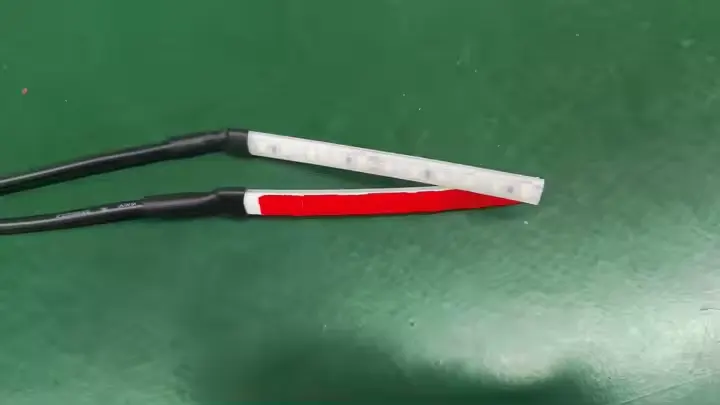

4. Heat Shrink Tubing :

Faire un bon travail de protection d'isolation et contrôler strictement la gamme de taille. Afin de rendre l'effet d'isolation du faisceau de câblage meilleur et la protection mécanique plus en place, tubes thermiquement rétractables seront utilisés. Ce tuyau peut résister à une tension de 600V et a un diamètre de 6,0 mm. Le processus spécifique est le suivant :

- Positionnement du manchon : Placez le manchon sur l'endroit de serrage du terminal ou à l'extérieur du joint de soudure, et assurez-vous de couvrir tous les conducteurs exposés.

- Processus de chauffage : Utilisez un pistolet à air chaud pour chauffer par étapes, la température est comprise entre 120 et 150 °„ƒ, de sorte que le manchon peut se rétrécir uniformément et adhérer étroitement au fil et au terminal. L'épaisseur du manchon après rétrécissement doit être d'au moins 0,2 mm.

- Contrôle de dimension : Suivez strictement les exigences de "les manchons et les joints de soudure ne peuvent pas dépasser ce plan" sur le dessin pour s'assurer que les manchons et les joints de soudure après rétrécissement thermique ne dépassent pas le plan spécifié, et l'erreur est contrôlée dans 0,5 mm au-dessus et en dessous pour les empêcher de entrer en collision avec d'autres pièces pendant l'assemblage.

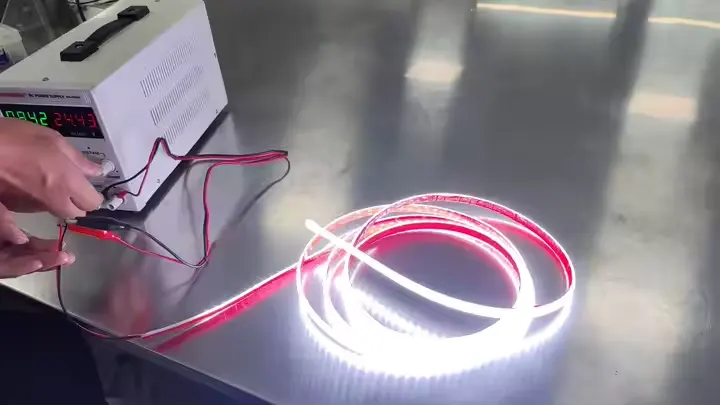

5. Strip de lumière de soudage :

Que la bande de lumière LED soit bien soudée ou non est directement liée à l'émission de lumière uniforme.

- Objet de soudage : Souder la bande de lumière LED et les fils rouges et noirs du modèle UL2464 22AWG / 2C ensemble - le fil rouge se connecte au pôle positif ("+"), et le fil noir se connecte au pôle négatif ("-"). Avant le soudage, la tête de fil doit être dépouillée de 3 mm de peau extérieure pour exposer le noyau de cuivre à l'intérieur avant le soudage.

- Technologie de soudage : La température du fer à souder électrique est contrôlée à environ 320 °„ƒ (pas supérieur à 330 °„ƒ Pas inférieur à 310„ƒ), et le temps de soudage de chaque point de soudage ne doit pas dépasser 3 secondes, afin d'éviter que la température soit trop élevée et que la puce LED brûle.

- Exigences de point de solder : Les points soudés doivent être sous la forme de petites gouttelettes d'eau, d'un diamètre maximal d'au plus 1,5 mm, sans épines et sans soudure lâche ; après le soudage, utilisez de l'alcool isopropylique pour nettoyer le flux résiduel.

- Inspection électrique : Après le soudage, toutes les bandes lumineuses doivent être « testées en continu » (vérifier les circuits ouverts ou les courts-circuits) pour s'assurer que les bandes lumineuses et les fils sont connectés en douceur et qu 'il n'y a aucun risque de court-circuits.

- Dans la production de faisceaux lumineux LED, chaque étape est strictement réalisée selon les normes de dessin, du contrôle d'erreur au niveau millimétrique lors de la coupe des fils, au test de force de retrait après la connexion terminale, à la supervision de la taille du tuyau thermo-rétractable et à l'inspection optique après le soudage.

Lorsque l'usine de personnalisation de faisceaux de fil Kaweei produit des faisceaux de lumière à LED, c'est précisément ce traitement rigoureux de chaque lien, du contrôle précis des tolérances au niveau millimétrique lors de la coupe des fils, au test de force de retrait minutieux des bornes, du contrôle strict de la taille du tuyau rétréclable à la chaleur, à l'inspection optique minutieuse du soudage, toujours en suivant les normes strictes des dessins pour assurer la qualité des harnais produits.