Por quanyu lee

2025-07-25 02:35:26

Guía de producción de arnés de luz LED

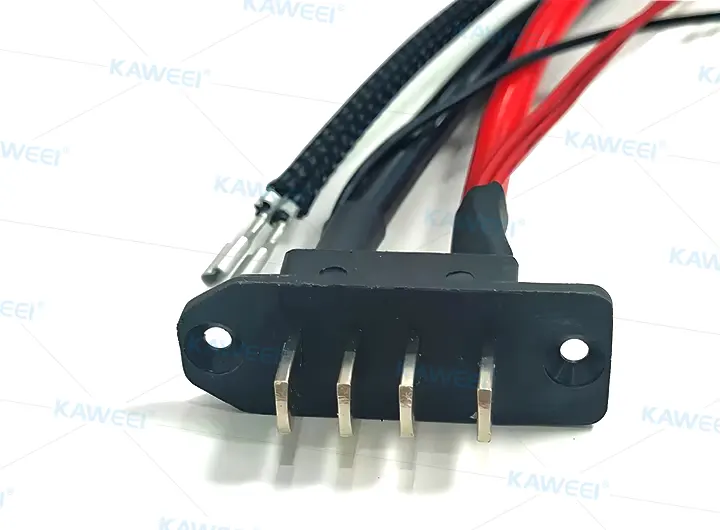

Un arnés de luz LED es una colección de cables usados para conectar la fuente de alimentación, el módulo de control y las lámparas LED en un sistema de iluminación LED. Es un componente clave para garantizar un suministro de energía estable y la transmisión de señales de las lámparas LED. Integra cables dispersos y los combina con vainas de aislamiento, terminales, conectores y otros accesorios para formar un paquete de líneas ordenado, evitando efectivamente el desorden de cables, el desgaste o el contacto deficiente, al tiempo que simplifica el proceso de instalación y mantenimiento.

En este campo, la fábrica de personalización de arnés de alambre de Kaweei, con su fuerza técnica profesional y rica experiencia, puede proporcionar soluciones de arnés de luz LED personalizados de acuerdo con las necesidades de diferentes escenarios de iluminación LED. Ya sea que se trate de los requisitos de seguridad y durabilidad en la iluminación doméstica, o la resistencia a altas y bajas temperaturas y la resistencia a las vibraciones requeridas por los arneses de luz LED automotriz, o los estrictos estándares para arneses impermeables y a prueba de humedad en la iluminación exterior, Kaweei puede controlar con precisión y garantizar que cada arnés personalizado se pueda adaptar al entorno de aplicación específico, proporcionando una garantía confiable para el funcionamiento estable de los sistemas de iluminación LED.

1. Cortar el cable:

El corte de alambre es el primer paso en la producción de arnés de alambre y determina directamente la estabilidad de los procesos posteriores.

- La línea principal utiliza el cable UL2464 22AWG / 2C, que se corta en longitudes clave como 450 ± 10mm y 440 ± 10mm de acuerdo con los requisitos de montaje para adaptarse a la estructura general.

- La línea de sucursal utiliza alambre UL1007 22AWG y alambre UL3512 10AWG, ambos cortados en 360 ± 10 mm para garantizar una combinación perfecta con terminales y enchufes.

Utilizamos máquinas totalmente automáticas para cortar cables, que pueden controlar el error de longitud dentro de un rango de no más de 10 mm. De esta manera, los procesos posteriores se pueden procesar con estándares unificados.

2. Peeling:

El proceso de extracción es la clave para garantizar el rendimiento conductor del arnés de alambre.

- Para el cable UL1007 22AWG, la longitud de desprendimiento es de 6 - 8 mm para exponer el cable del núcleo del conductor, lo que garantiza un crimpado efectivo con el terminal de bandera del terminal macho de latón continuo de 110 pines.

- Para el cable UL3512 10AWG, la longitud de desprendimiento es de 10 - 12 mm, adecuada para un terminal hembra de bandera 250, asegurando el contacto completo entre el conductor y el terminal.

- El extremo del alambre utilizado para la soldadura (como la conexión de tiras de luz LED) adopta un proceso de medio despojo (solo se despoja la vaina externa y se retiene el aislamiento del alambre central) para evitar un cortocircuito durante la soldadura.

3. Bloqueo terminal:

Las especificaciones de terminales y cables deben coincidir con precisión:

- El cable 22AWG con terminal DuPont de 2,54 mm, después de crimpado, debe ser capaz de resistir al menos 39 N de fuerza de tracción para ser calificado;

- alambre 10AWG con 250 terminal hembra en forma de bandera (con capa de aislamiento amarilla), después de crimpado, la fuerza de tracción que puede resistir debe alcanzar al menos 356N (esto cumple con los requisitos de "fuerza de extracción de crimpado" en el dibujo);

- Estándar de prueba: 3% de cada lote de terminales se seleccionará al azar para la prueba de tracción. Si fallan, todo el lote será reprocesado para evitar cortes de energía o sobrecalentamiento debido a un mal crimpado.

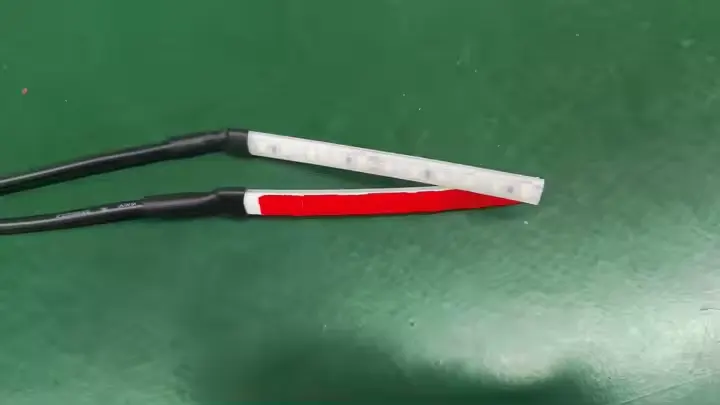

4. Tubos de contracción térmica:

Hacer un buen trabajo de protección de aislamiento y controlar estrictamente el rango de tamaño. Con el fin de mejorar el efecto de aislamiento del arnés de cableado y la protección mecánica más en su lugar, se utilizarán tubos de contracción térmica. Este tubo puede soportar un voltaje de 600V y tiene un diámetro de 6,0 mm. El proceso específico es el siguiente:

- Posicionamiento de la manga: Coloque la manga en el lugar de crimpado del terminal o fuera de la junta de soldadura, y asegúrese de cubrir todos los conductores expuestos.

- Proceso de calentamiento: Use una pistola de aire caliente para calentar en etapas, la temperatura es entre 120 y 150 ° C.„ƒ, para que la manga pueda encogerse uniformemente y adherirse firmemente al cable y al terminal. El grosor de la manga después de la contracción debe ser de al menos 0,2 mm.

- Control dimensional: Siga estrictamente los requisitos de "las mangas y las juntas de soldadura no pueden exceder este plano" en el dibujo para garantizar que las mangas y las juntas de soldadura después de la contracción térmica no superen el plano especificado, y el error se controla dentro de 0,5 mm por encima y por debajo para evitar que choquen con otras partes durante el montaje.

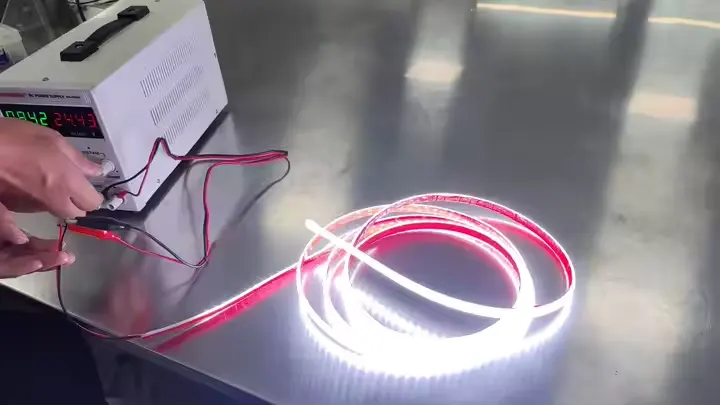

5. Luz de soldadura strip:

Si la tira de luz LED está bien soldada o no está directamente relacionada con si la emisión de luz es uniforme.

- Objetos de soldadura: Soldar la tira de luz LED y los cables rojos y negros del modelo UL2464 22AWG / 2C juntos - el cable rojo se conecta al polo positivo ("+"), y el cable negro se conecta al polo negativo ("-"). Antes de la soldadura, la cabeza del alambre debe ser despojada de 3 mm de piel externa para exponer el núcleo de cobre dentro antes de la soldadura.

- Tecnología de soldadura: La temperatura del soldador eléctrico se controla a alrededor de 320 ° C.„ƒ(no más de 330„ƒ no inferior a 310„ƒ), y el tiempo de soldadura de cada punto de soldadura no debe exceder los 3 segundos, para evitar que la temperatura sea demasiado alta y queme el chip LED.

- Requisitos de punto de soldadura: Los puntos soldados deben tener la forma de pequeñas gotas de agua, con un diámetro máximo de no más de 1,5 mm, sin espinas y sin soldadura suelta; después de la soldadura, use alcohol isopropílico para limpiar el flujo residual.

- Inspección eléctrica: Después de soldar, todas las tiras de luz deben ser "probadas continuamente" (comprobar si hay circuitos abiertos o cortocircuitos) para asegurarse de que las tiras de luz y los cables están conectados sin problemas y no hay riesgo de cortocircuitos.

- En la producción de arneses de luz LED, cada paso se lleva a cabo estrictamente de acuerdo con los estándares de dibujo, desde el control de errores a nivel de milimetro al cortar los cables, hasta la prueba de fuerza de extracción después de la conexión terminal, hasta la supervisión del tamaño de la tubería de retracción térmica y la inspección óptica después de la soldadura.

Cuando la fábrica de personalización de arneses de alambre Kaweei produce arneses de luz LED, es precisamente este tratamiento riguroso de cada eslabón, desde el control preciso de las tolerancias a nivel milimétrico al cortar los cables, hasta la cuidadosa prueba de fuerza de extracción de los terminales, desde el estricto control del tamaño de la tubería termorretráctil, hasta la meticulosa inspección óptica de la soldadura, siempre siguiendo los estrictos estándares de los dibujos para garantizar la calidad de los arneses producidos.