Автор: quanyu lee

2025-07-25 02:35:26

Руководство по производству светодиодного кабеля

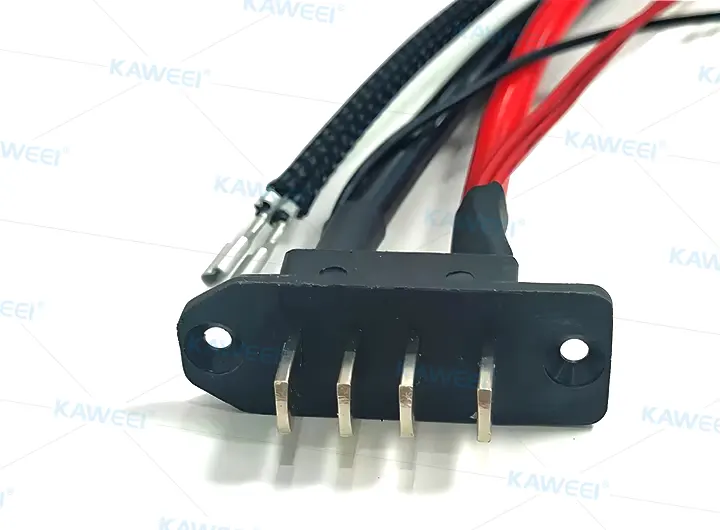

Светодиодный арматура - это коллекция проводов, используемых для соединения источника питания, модуля управления и светодиодных ламп в светодиодной системе освещения.Это ключевой компонент для обеспечения стабильного питания и передачи сигнала светодиодных ламп.Он интегрирует рассеянные провода и соединяет их с изоляционной оболочкой, зажимами, соединителями и другими аксессуарами, чтобы сформировать упорядоченный пучок линий, эффективно избегая беспорядок проводов, износа или плохого контакта, упрощая процесс установки и обслуживания.

В этой области завод по настройке проволочной арматуры Kaweei, с его профессиональной технической силой и богатым опытом, может предоставить индивидуальные решения для светодиодного освещения в соответствии с потребностями различных сценариев светодиодного освещения.Будь то требования к безопасности и долговечности в домашнем освещении, высокая и низкая температурная и вибрационная стойкость, требуемая от автомобильных светодиодных ремней, или же строгие стандарты для водонепроницаемых и влагонепроницаемых ремней в наружном освещении, Kaweei может точно контролировать и гарантировать, что каждый заказный ремней может адаптироваться к конкретной среде применения, обеспечивает надежную гарантию стабильной работы светодиодных систем освещения.

1.Резание проволоки:

Резание проволоки является первым шагом в производстве проволочной арматуры и непосредственно определяет стабильность последующих процессов.

- Основная линия использует кабель UL2464 22AWG / 2C, который разрезан на ключевые длины, такие как 450 ± 10 мм и 440 ± 10 мм в соответствии с требованиями к сборке, чтобы адаптироваться к общей структуре.

- В ответвленной линии используется проволока UL1007 22AWG и проволока UL3512 10AWG, обе разрезанные на 360 ± 10 мм, чтобы обеспечить идеальное соответствие с зажимами и подъемами.

Для резки проводов мы используем полностью автоматические машины, которые могут контролировать погрешность длины в пределах не более 10 мм. Таким образом, последующие процессы могут быть обработаны по единым стандартам.

2. Peeling:

Процесс отсечения является ключом к обеспечению проводящих характеристик проволочной арматуры.

- Для проволоки UL1007 22AWG длина отсечения составляет 6 - 8 мм, чтобы обнажить проволоку проводника, обеспечивая эффективное зажимание с латунным непрерывным 110-pin мужским терминалом флаг терминала.

- Для проволоки UL3512 10AWG длина отсечения составляет 10 - 12 мм, подходит для женского зажима 250 флага, обеспечивая полный контакт между проводником и зажимом.

- Конец проволоки, используемой для сварки (например, соединение светодиодных полос света), принимает процесс полуочистки (очистка только наружной оболочки, и сохраняется изоляция проволоки ядра), чтобы избежать короткого замыкания во время сварки.

3.Терминальный блок:

Спецификации терминалов и кабелей должны быть точно совпадать:

- Проводка 22AWG с 2,54мм зажимом DuPont после зажимания должна выдерживать не менее 39Н силы на растяжение, чтобы быть квалифицирована;

- 10AWG проволока с 250 флаг-образным женским зажимом (с желтым изоляционным слоем), после зажимания, сила на растяжение, которую она может выдержать, должна достигать не менее 356N (это отвечает требованиям "силы вытягивания зажимания" на чертеже);

- Стандарт испытаний: 3% от каждой партии клемм будут случайным образом выбраны для испытаний на растяжение.В случае отказа всей партии будет перерабатываться, чтобы избежать отключений электроэнергии или перегрева из-за плохого зажимания.

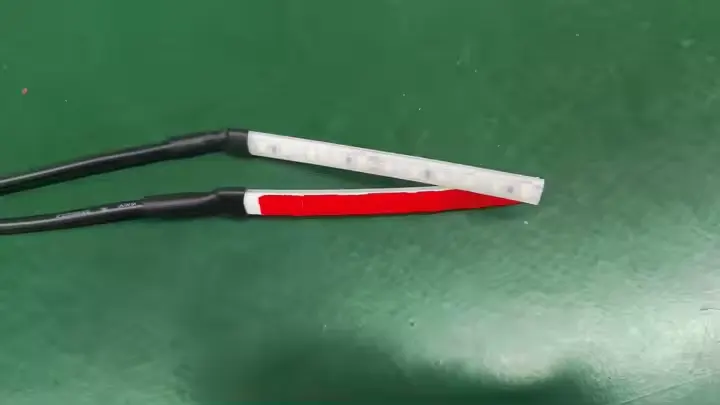

4.Теплоусадка трубки:

Выполните хорошую работу по изоляции и строго контролируйте диапазон размеров.Для того, чтобы улучшить изоляционный эффект проводной арматуры и обеспечить более надежную механическую защиту, будет использоваться термоусадка трубка.Эта трубка может выдерживать напряжение 600 В и имеет диаметр 6,0 мм.Конкретный процесс заключается в следующем:

- Положение рукава: Положите рукава на место зажимания клеммы или за пределами сварочного соединения, и убедитесь, что она покрывает все открытые проводники.

- Процесс нагрева: Используйте горячий воздушный пистолет для нагрева поэтапно, температура составляет от 120 до 150 °C.„ƒ, так что рукава может уменьшаться равномерно и плотно приклеиваться к проволоке и клемме.Толщина рукава после усадки должна составлять не менее 0,2 мм.

- Контроль размеров: Строго соблюдать требования «рукава и сварные соединения не могут превышать эту плоскость» на чертеже, чтобы гарантировать, что рукава и сварные соединения после термоусадки не превышают указанную плоскость, а погрешность контролируется в пределах 0,5 мм выше и ниже, чтобы предотвратить их столкновение с другими частями во время сборки.

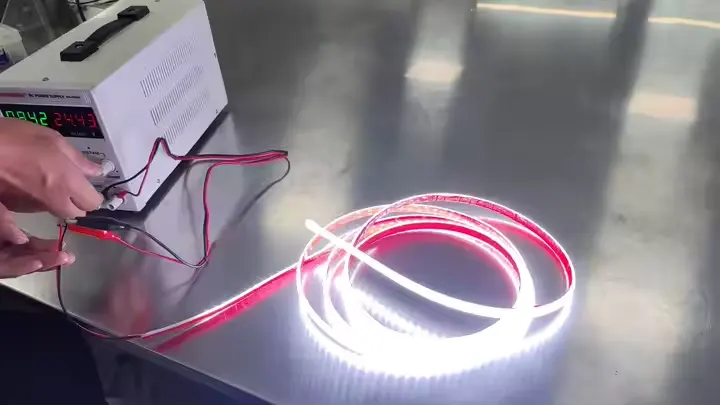

5.Световая полоса:

Хорошо или нет сварка светодиодной полосы напрямую связана с тем, является ли светоизлучение однородным.

- Объект сварки: Паяйте светодиодную полосу и красную и черную проволоку модели UL2464 22AWG / 2C вместе - красная проволока соединяется с положительным полюсом ("+), а черная проволока соединяется с отрицательным полюсом ("-").Перед сваркой голова проволоки должна быть очищена от 3 мм внешней кожуры, чтобы выявить медный ядро внутри перед сварой.

- Технология сварки: температура электрического сварочного утюга контролируется примерно на уровне 320°C„ƒ (не выше 330„ƒ не ниже 310„ƒ), и время сварки каждой точки сваривания не должно превышать 3 секунды, чтобы избежать слишком высокой температуры и сжигания светодиодного чипа.

- Требования к точке сварки: Паяльные точки должны быть в форме мелких капель воды, максимальным диаметром не более 1,5 мм, без тернов и без свободной паяки; после паяки для очистки остаточного потока используют изопропиловый спирт.

- Электрический контроль: После сваивания все световые полосы должны быть «постоянно проверены» (проверка на наличие открытых замыканий или коротких замыканий), чтобы гарантировать, что световые полосы и провода соединены плавно и что нет риска коротких замыканий.

- При производстве светодиодных кабелей каждый шаг строго выполняется в соответствии со стандартами чертежа, от контроля погрешности на миллиметровом уровне при резке проводов до испытания силы вытягивания после соединения клемм, до контроля размера термоусаживающей трубки и оптического осмотра после сварки.

Когда завод Kaweei по индивидуализации проволочных кабелей производит светодиодные кабели, именно это строгое обращение с каждым звеном, от точного контроля допусков на миллиметровом уровне при резке проводов, до тщательного испытания силы вытягивания клемм, от строгого контроля размера термоусаживающей трубки до тщательного оптического контроля сварки, всегда следовать строгим стандартам чертежей, чтобы гарантировать качество производимых ремней.