-- quanyu lee

2025-07-25 02:35:26

LED灯线束生产指南

LED灯线束是LED照明系统中用于连接电源、控制模块和LED灯具的线材集合,是确保LED灯具稳定供电和信号传输的关键部件。它将分散的线材整合在一起,并配以绝缘护套、端子、连接器等配件,形成整齐的线束,有效避免线材杂乱、磨损或接触不良,同时简化安装和维护流程。

在该领域,kaweei的线束定制工厂凭借专业的技术实力和丰富的经验,可根据不同LED照明场景的需求,提供定制化的LED灯线束解决方案。无论是家居照明对安全耐用性的要求,还是汽车LED灯线束所需的耐高低温、抗震性,亦或是户外照明对线束防水防潮的严格标准,kaweei都能精准把控,确保每一条定制线束都能适应特定的应用环境,为LED照明系统的稳定运行提供可靠的保障。

1.裁线:

线切割是线束生产的第一步,直接决定了后续工序的稳定性。

- 主线采用UL2464 22AWG/2C线缆,根据装配要求剪裁成450±10mm、440±10mm等关键长度,以适应整体结构。

- 支线采用UL1007 22AWG线缆和UL3512 10AWG线缆,均剪裁成360±10mm,以确保与端子和插件完美匹配。

我们采用全自动机器进行线材切割,长度误差控制在10mm以内,确保后续工序能够按照统一的标准进行加工。

2.剥皮:

剥线工艺是保证线束导电性能的关键。

- 对于 UL1007 22AWG 电线,剥线长度为 6-8mm,以露出导体芯线,确保与黄铜连续 110 针公端子旗形端子有效压接。

- 对于 UL3512 10AWG 电线,剥线长度为 10-12mm,适用于 250 旗形母端子,确保导体与端子充分接触。

- 用于焊接(例如连接 LED 灯带)的线端采用半剥工艺(仅剥去外护套,保留芯线绝缘层),避免焊接时发生短路。

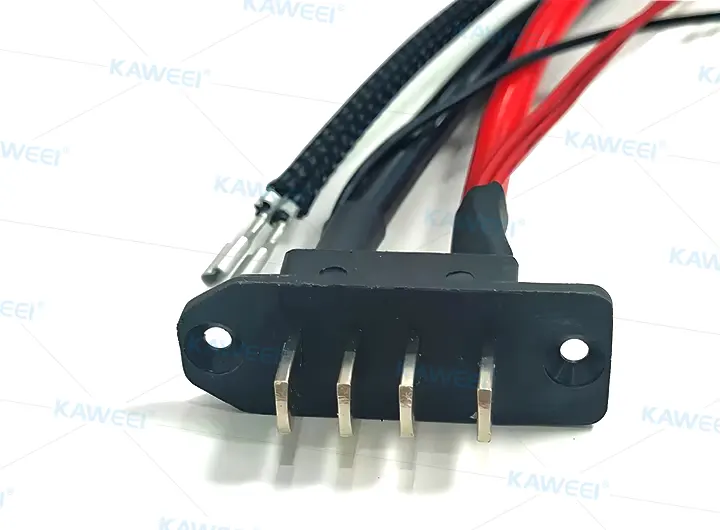

3.打端子:

端子和电缆规格必须准确匹配:

- 22AWG 的线材搭配杜邦 2.54mm 端子,压接后必须至少承受 39N 的拉力才算合格;

- 10AWG 的线材搭配 250 号旗形母端子(带黄色绝缘层),压接后必须至少承受 356N 的拉力(满足图纸上“压接拉脱力”的要求);

- 测试标准:每批端子随机抽取 3% 进行拉力测试。若不合格,则整批返工,避免因压接不良导致断电或过热。

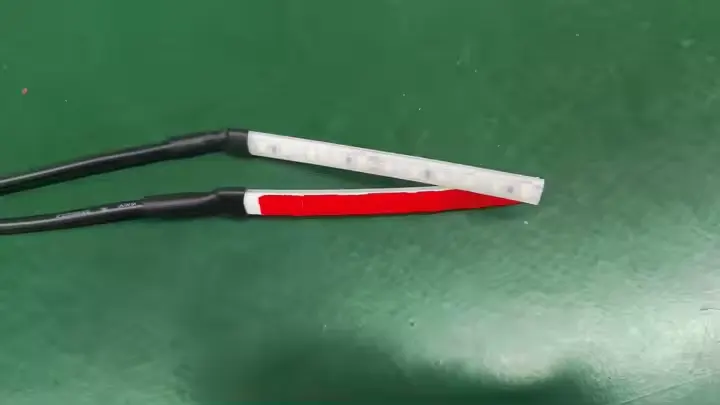

4.热缩套管:

做好绝缘保护,严格控制尺寸范围。为了使线束绝缘效果更好,机械保护更到位,会使用热缩套管。此套管耐压600V,直径为6.0mm。具体流程如下:

- 套管定位:将套管套在端子压接处或焊点外侧,并确保覆盖所有裸露的导线。

- 加热过程:使用热风枪分段加热,温度在120至150℃之间,使套管均匀收缩并紧密贴合导线和端子。套管收缩后的厚度至少须为0.2mm。

- 尺寸控制:严格遵循图纸上“套管及焊点不得超过此平面”的要求,确保热收缩后的套管及焊点不超过规定平面,上下误差控制在0.5mm以内,防止装配时与其他部件发生碰撞。

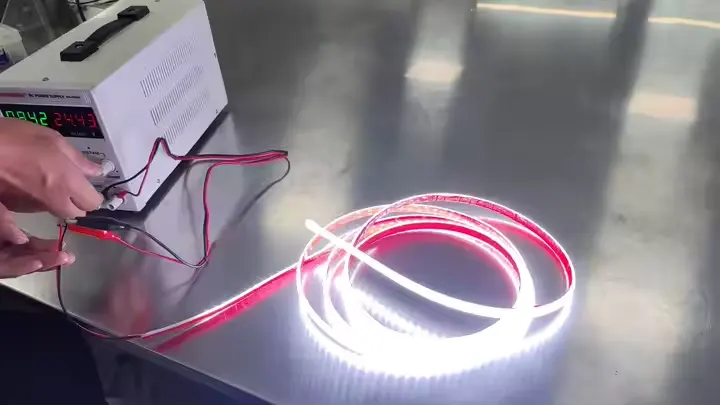

5.焊接灯带:

LED灯带焊接是否好直接关系到发光是否均匀。

- 焊接对象:将LED灯带与UL2464型号22AWG/2C红黑线焊接在一起——红线接正极(“+”),黑线接负极(“-”)。焊接前应将线头剥去3毫米外皮,露出里面的铜芯后再进行焊接。

- 焊接工艺:电烙铁温度控制在320℃左右(不高于330℃,不低于310℃),每个焊点焊接时间不要超过3秒,以免温度过高,烧毁LED芯片。

- 焊点要求:焊点应为小水滴状,最大直径不大于1.5mm,无刺、无脱焊;焊接后用异丙醇清洗残留助焊剂。

- 电气检查:焊接完成后,所有灯带都要进行“连续测试”(检查是否有断路或短路),确保灯带、电线连接顺畅,没有短路的风险。

- 在LED灯线束的生产过程中,从线材切割时的毫米级误差控制,到端子连接后的拉脱力测试,再到热缩管的尺寸监督,焊接后的光学检测,每一步都严格按照图纸标准进行。

Kaweei线束定制工厂在生产LED灯线束时,正是这样对每一个环节的严谨处理,从线材切割时毫米级公差的精确控制,到端子拉脱力的细致测试,从热缩管尺寸的严格控制,到焊接时细致的光学检测,始终遵循图纸的严格标准,确保生产出来的线束的品质。