-- quanyu lee

2025-07-25 02:35:26

LED路燈生產指南

LED燈束是用於連接LED照明系統中的電源、控制模塊和LED燈的電線集合。是保證LED燈穩定供電和信號傳輸的關鍵部件。它將零散的電線整合在一起,與絕緣外皮、終端、連接器等配件相匹配,形成有序的線路束,有效避免電線雜亂、磨損或接觸不良,同時簡化安裝和維護過程。

在這一領域,Kaweei的線束定製工廠憑藉其專業的技術實力和豐富的經驗,可以根據不同LED照明場景的需求,提供定製化的LED燈線束解決方案。無論是家庭照明對安全性、耐久性的要求,還是汽車LED燈具束所要求的耐高低溫、耐振動性,還是戶外照明對防水、防濕的嚴格標準,Kaweei都能準確控制並確保每一根定製的燈具都能適應特定的應用環境,為LED照明系統的穩定運行提供可靠保障。

1.切割鋼絲:

線切割是線束生產的第一步,直接決定了後續工序的穩定性。

- 主線採用UL 2464 22 AW/2C電纜,根據組裝要求切割成450± 10 mm、440± 10 mm等關鍵長度,以適應整體結構。

- 支線採用UL 1007 22 AW電線和UL 3512 10 AW電線,均切成360± 10 mm,確保與接線端和插件的完美匹配。

我們採用全自動機器切割電線,可以將長度誤差控制在不超過10毫米的範圍內,這樣後續工藝就可以按照統一的標準進行處理。

2.去皮:

剝線工藝是保證電線束導電性能的關鍵。

- 對於UL 1007 22 AW電線,剝線長度為6- 8 mm,以暴露導體芯線,確保與黃銅連續110針公端標誌式接線柱有效壓接。

- 對於UL 3512 10 AW電線,剝線長度為10- 12 mm,適合250標誌的母接線端,確保導體與接線端之間的充分接觸。

- 用於焊接(如連接LED燈帶)的線端採用半剝製工藝(僅剝除外護層,保留芯線絕緣),避免焊接時短路。

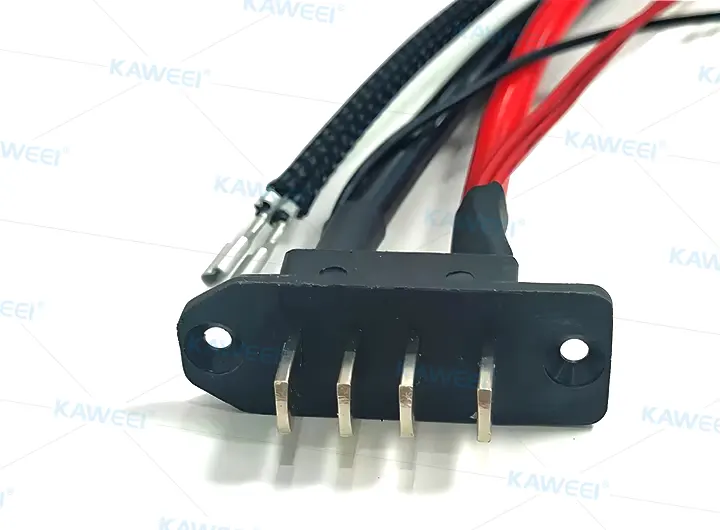

3.接線盒:

終端和電纜規格必須準確匹配:

- 帶杜邦2.54mm端子的22 AWG電線,壓接後必須能承受至少39 N的拉力才合格;

- 10 AW電線,帶有250旗形母接線端(帶黃色絕緣層),壓接後其所能承受的拉力必須至少達到356 N(這符合圖紙上「壓接拔力」的要求);

- 測試標準:每批次隨機抽取3%的接線柱進行抗拉測試。如果它們出現故障,整個批次將被重新處理,以避免因壓接不良而停電或過熱。

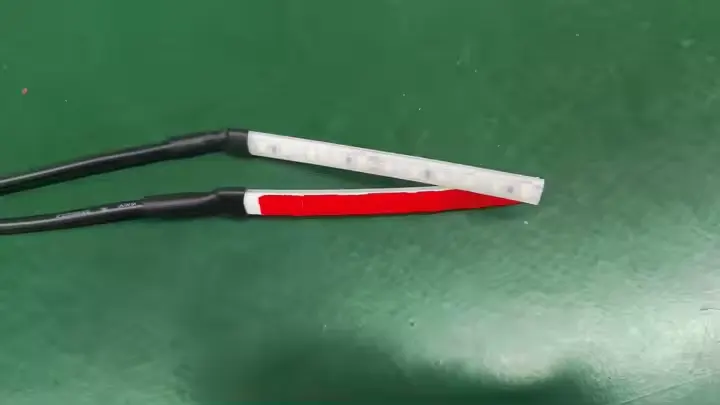

4.熱收縮管:

做好絕緣保護,嚴格控制尺寸範圍。為了使線束的絕緣效果更好,機械保護更到位,將使用熱縮管。這種管可以承受600V的電壓,直徑為6.0mm。具體流程如下:

- 套定位:將套放在終端壓接處或焊接接頭外,確保覆蓋所有暴露的導體。

- 加熱過程:使用熱風槍分階段加熱,溫度在120 - 150攝氏度之間,使套管收縮均勻,並與電線和端子緊密粘合。收縮後的套管厚度必須至少為0.2mm。

- 尺寸控制:嚴格按照圖紙上「套套、焊口不得超過該平面」的要求,確保熱收縮後的套、焊口不超過規定平面,誤差控制在上下0.5mm以內,防止裝配時與其他零件碰撞。

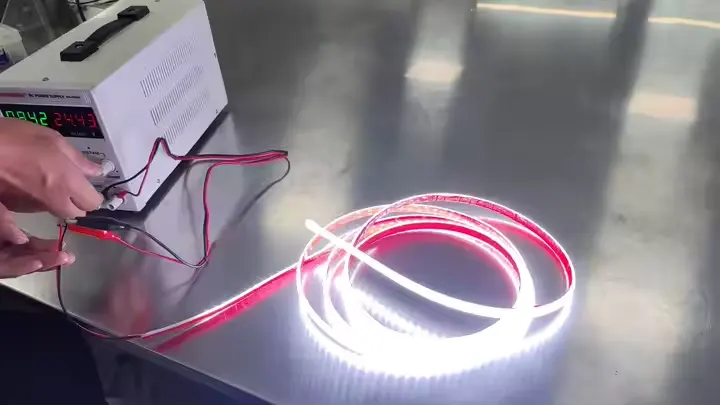

5.焊接燈帶:

LED燈帶焊接是否好直接關係到發光是否均勻。

- 焊接對象:將LED燈帶和UL 2464型號22 AW/2C紅線和黑線焊接在一起-紅線連接到正極(「+」),黑線連接到正極(「-」)。焊接前,線頭應剝去3毫米的外皮,露出內部的銅線,然後再進行焊接。

- 焊接工藝:電烙鐵溫度控制在320 °左右(不高於330°,不低於310°),每個焊接點的焊接時間不超過3秒,以免溫度過高燒毀LED晶片。„ƒ

- 焊點要求:焊接點應呈小水滴狀,最大直徑不超過1.5毫米,無刺,無焊松;焊接後,用丙酮清洗殘留的烙鐵。

- 電氣檢查:焊接後,所有燈帶必須「連續測試」(檢查有無開路或短路),以確保燈帶和電線連接順利,沒有短路的風險。

- 在LED燈具的生產中,每一步都嚴格按照圖紙標準進行,從剪斷電線時的毫米級誤差控制,到接線端連接後的拔出力測試,再到熱收縮管的尺寸監督,以及焊接後的光學檢查。

當Kaweei電線定製工廠生產LED電線束時,正是這種對每一個環節的嚴格處理,從切割電線時毫米級公差的精確控制,到對接線柱的仔細拔出力測試,從嚴格控制熱收縮管尺寸,到對焊接的細緻光學檢查,始終遵循嚴格的圖紙標準,確保生產的挽具質量。