Von Admin

2025-06-30 09:22:18

Jack Audio-Kabel für die Bergbauindustrie

In der komplexen und rauen Umgebung der Bergbaubranche ist eine zuverlässige Audioübertragung von entscheidender Bedeutung. Jack-Audiokabel für die Bergbauindustrie geeignet sind für die Gewährleistung einer klaren Sprachkommunikation und einer präzisen Audiosignalübertragung verantwortlich. Unser Unternehmen engagiert sich stark im Bereich der Bergbau-Kommunikationskabel. Mit der präzisen Übereinstimmung von Materialwissenschaften und der strengen Kontrolle der Fertigungsprozesse bieten wir Kernsteckverbinder für Bergbaumaschinen, die sowohl extreme Umweltbeständigkeit als auch stabile Übertragungsleistung aufweisen und „Null Unterbrechungen" der Daten - und Signalübertragung von der Quelle gewährleisten.

Materialauswahl: Engineering-Grade - Standards, um die raue Bergbauumgebung zu erfüllen

Die Auswahl jedes Materials basiert auf den extremen Anforderungen der Bergbauszenarien. Durch die exakte Übereinstimmung von Materialeigenschaften mit Umweltproblemen entsteht die erste Verteidigungslinie für die Kommunikationsübertragung.

Steckverbinder: Toleranzsteuerung auf Millimeterebene sorgt für ein stabiles Docking in extremen Umgebungen

Mit einem 7.13 - Vier-Pol - Präzisions-Audio - Stecker kommt seine Kernkompetenz aus dem ultimativen Streben nach "Verbindungszuverlässigkeit":

- Toleranzverriegelung in voller Größe: Der Durchmesser der Quadrupolnadel wird streng bei 7,13 mm ± 0,015 mm gesteuert (entsprechend 1 / 3 des Durchmessers eines Haares) und die wichtigsten Abmessungen des Steckverbinder-Außendurchmessers von 10,0 mm und der Gesamtlänge von 19,5 mm werden zu 100% von einer Drei-Koordinaten - Messmaschine überprüft, um "Null-Lücken" zu gewährleisten Anpassung an die Schnittstelle der Bergbaugeräte und Beseitigung des schlechten Kontakts, der durch Vibrationen verursacht wird.

- Umweltbeständiges Material: Die Oberfläche des Steckers ist speziell beschichtet (Salzspray-Test für mehr als 500 Stunden), die effektiv gegen Korrosion und Verschleiß in hoher Luftfeuchtigkeit und staubigen Umgebungen widerstehen kann. Durch die hochdichte Strukturkonstruktion wird Staubeintritt verhindert, dass sich die leitfähige Leistung beeinträchtigt - dies ist eine zuverlässige Lösung, die durch unseren 2000 - stündigen beschleunigten Alterungstest speziell für Bergbau-Umgebungen bestätigt wurde.

Draht: Ein Verbundbau-Design, das sowohl Übertragungseffizienz als auch mechanische Haltbarkeit berücksichtigt

Wählen Sie NOUL 28AWG Hochleistungskabel, durch das koordinierte Design der dreischichtigen Struktur von "Leiter-Verstärkung - Schicht-Außen - Außenjacke", um die doppelte Garantie von "keine Signaldämpfung und physikalische Schädenbeständigkeit" zu erreichen:

- Hochstabiler Leiter: Das Leiterbündel besteht aus 30 / 0,06TC (Zinn Kupferdraht), der durch den Drehprozess (Spitchfehler ≤ 0,1 mm) optimiert wird, um eine stabile Signalübertragungseimpedanz (≤ 50 Ω) zu gewährleisten, Störungen auch in der komplexen elektromagnetischen Umgebung der Mine zu reduzieren und die Schwankung der Datenübertragungsrate innerhalb von ± 2% zu kontrollieren.

- Anti-Zug - Verstärkungsschicht: Eingebetteter 500D Nylondraht (Bruchfestigkeit ≥ 150N), nach einem dynamischen Ermüdungstest (Verlängerung ≤ 3% nach 10.000 Dehnungszyklen), kann der augenblicklichen Spannung standhalten, die durch das Ziehen und die Kollision von Bergbaumaschinen erzeugt wird, um einen Bruch des Leiters zu vermeiden.

- Extreme Umweltjacke: Φ 3,7 mm schwarze TPU Jacke hat den Elastizitätstest bei niedrigen Temperaturen bestanden (noch flexibel bei -40 °C)„ƒ), Verschleißfestigkeitstest (Jacket Dicke Verlust ≤ 0,1 mm nach 1000 Reibungen) und chemische Beständigkeit Verifizierung (can standhalten Eintauchen in gängigen Bergbau-Emulsionen und Öl für 72 Stunden ohne Riss), vollständig Schutz vor physikalischer und chemischer Erosion in der Bergbau-Umgebung.

Formmaterial: geschichtlicher Schutz, Schaffung einer strukturellen Integrität Barriere

Der Sekundärgussprozess "Innenform-Außensform" wird übernommen, um den integrierten Schutz von Steckverbändern und Kabeln durch die komplementäre Gestaltung von Materialeigenschaften zu verbessern:

- Innenform (PP-Material): Das durchsichtige Polypropylenmaterial wurde auf Wärmeverformungstemperatur (keine Dimensionsänderung bei 120 ° C) getestet und bildet nach dem Spritzgießen eine präzise interne Stützstruktur, die die Verbindungen und Kabelschweißpunkte genau umwickelt, um strukturelle Lockerung aufgrund von Temperaturschwankungen zu verhindern - seine Formdimensionsabweichung wird streng innerhalb von ± 0,05 mm kontrolliert, und eine vollständige 3D-Scanning - Inspektion wird verwendet, um eine perfekte Passform an die internen Komponenten zu gewährleisten

- Outer Form (TPE 90A Material): Ein Elastomer auf Basis von Styrol-Ethylen - Butylen-Styrol Block Copolymer (SEBS), kalibriert für die Shore-Härte (90A ± 2) und auf Haftfestigkeit getestet (Schälkraft bei Innenform ≥ 5N / cm). Es hat die Elastizität, um Vibrationen zu dämpfen (keine Risse in der Struktur nach einem 1000Hz-Vibrationstest) und bietet einen komfortablen Griff für schnelle Ein - und Entsteckungsvorgänge unterirdisch.

Prozesskontrolle: Präzision auf Millimeterhöhe und vollprozessliches Qualitätskontrollsystem

Der Kern der professionellen Fertigung ist die Umwandlung von Materialeigenschaften in Produktzuverlässigkeit durch eine standardisierte und digitalisierte Prozesskette. Jeder Schritt des Prozesses basiert auf dem Prinzip der "Rückverfolgbarkeit und Überprüfbarkeit".

1. Drahtvorbehandlung: "Null-Schäden" - Steuerung vom Schneiden bis zum Strippen

- Präzisionsschnitt: Verwenden Sie vollautomatische Laserschneidgeräte (Positionierungsgenauigkeit ± 0,05 mm), um den Federdraht, den Steckverbinderenddraht und den Schwanzenddraht im Bereich von 110 mm ± 10 mm, 180 mm ± 15 mm und 320 mm ± 15 mm bzw. zu steuern. Das erste Stück jeder Charge muss mit einem Längenmesser kalibriert werden. Während der Serienproduktion werden jede Stunde 5% der Proben zur Überprüfung genommen, um die Dimensionskonsistenz zu gewährleisten.

- Zerstörungsfreies Drahtstreifen: Es wird eine servogetriebene Drahtstreifenmaschine (Bladedruck einstellbarer Bereich 0,1 - 0,5 N) verwendet. Entsprechend der Dickenunterschiede zwischen der TPU-Außhülle und der Leiterdämmschicht werden exklusive Strippparameter voreingestellt (Stripptiefefehler ≤ 0,02 mm). Mikroskopische Zufallinspektion (1 Mal pro 100 Stücke) stellt sicher, dass die Isolierschicht gründlich abgekratzt wird und der Leiter nicht zerkratzt wird - dies ist eine wichtige Voraussetzung für die Gewährleistung der Leitfähigkeit des nachfolgenden Schweißes.

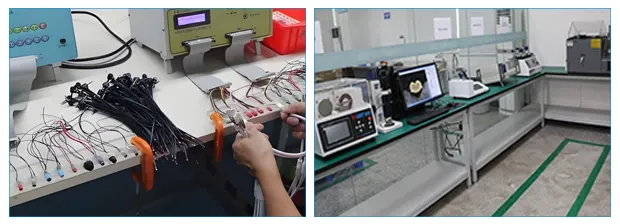

2. Schweißen und Aushärten: Gewährleistung der Verbindungszuverlässigkeit auf mikroebene

- Präzisionsschweiß: Von Technikern mit IPC-A - 610 Schweißzertifizierung betrieben, wird das Spot-Schweißen mit einem konstanten Temperaturlöteisen durchgeführt (Temperatur gesteuert bei 350 ± 5 ° C)„ƒ) um sicherzustellen, dass die Lötfläche ≥ 0,5 mm2 beträgt und es keine kalten Lötflächen gibt - eine Zugprüfung wird nach jeder Schweißsart durchgeführt (Lötflächen Zugfestigkeit ≥ 3N), um Entlöten durch Vibrationen zu verhindern.

- UV-Klebstoff - Härtung: Die Lötverbindungen werden mit niedrigviskosem UV-Kleber (Viskosität ≤ 500cP) bedeckt und schnell durch eine UV-Härtungsmaschine (Wellenlänge 365 nm, Bestrahlungszeit 10 ± 1 s) gehärt, um eine isolierende Schutzschicht zu bilden (Isolationswiderstand ≥ 101 ° C) ° Ω) Nach dem Aushärten ist vor dem nächsten Prozess der Isolationsprüfung (keine Abfall bei 1000V Gleichspannung) erforderlich.

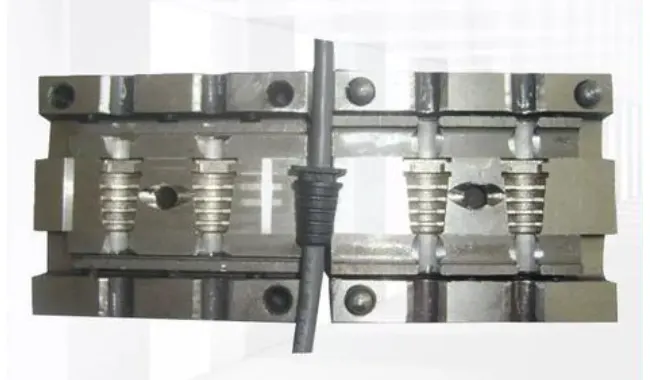

3. Sekundärguss: Stabilitätskontrolle der Parameterhärtung

- Inner Form-Injektion: Verwenden Sie eine Präzisionsspritzgießmaschine (Klemmkraft 500 kN), um PP-Material bei einer Fasstemperatur von 220 ± 2 ° C in die Formhöhle zu injizieren„ƒ Einspritzdruck von 28 ± 1bar. Das Formtemperaturüberwachungssystem (Temperaturdifferenz ≤ ± 1 °„ƒ) stellt sicher, dass die innere Formformdichte gleichmäßig ist (blasenfreie Rate 100%), und die Größe wird nach dem Formen überprüft (Schlüsselposition Toleranz ≤ ± 0,03 mm).

- Außengespritzgießen: Basierend auf der inneren Form wird TPE 90A bei einer Laßtemperatur von 178 ± 2 °C injiziert.„ƒ Einspritzdruck von 25 ± 1bar. Die Echtzeitüberwachung erfolgt über einen Drucksensor (Schwankungenbereich ≤ ± 0,5 bar), um Blitz - oder Klebermangel zu vermeiden. Nach dem Formen werden eine vollständige Erscheinungsinspektion (keine Schrumpfspuren, keine Kratzer) und ein Shore-Härte - Test (um sicherzustellen, dass die Elastizität den Standard entspricht) durchgeführt.

Schwanz-End - SR-Gießen: Strukturverstärkung der Biegefestigkeit

Die Spannungsrelief-Gießung (SR) wird 50 mm vom Ende des Kabels entfernt durchgeführt, und eine spezielle Form (Eckradius R2, 5 mm) wird verwendet, um TPE-Material zu injizieren, um eine allmähliche Spannungspufferstruktur zu bilden. Nach dem Formen besteht es den Biegtest (180 ° wechselnde Biegung 1000 Mal, Biegeradius 20 mm) und den Spannungstest (trotz 5KG Spannung für 5 Minuten, Kabelverschiebung ≤ 1 mm), um sicherzustellen, dass das Kabel und die Verbindung des Steckers nicht durch Spannungskonzentration in Szenarien wie dem Ziehen von Minenarbeitern und der Bewegung von Ausrüstung brechen.

Vollständige Inspektionsprozess: das letzte Sicherheitstor vor dem Verlassen der Fabrik

- Leitungstest: Jedes Produkt wird von einem Vier-Draht - Kontinuitätstester (Testgenauigkeit ± 0,1 Ω) getestet, um sicherzustellen, dass der Leitungswiderstand zwischen der Quadrupolnadel und dem entsprechenden Leiter ≤ 0,1 Ω beträgt und es keinen Kurzschluss oder offenen Schluss gibt.

- Umweltsimulationstest: 3% der Produkte in jeder Charge werden zufällig für umfangreiche Umweltprüfungen ausgewählt (-40 °C)„ƒ bis zu 85„ƒ Hoch - und Niedertemperaturzyklus 10 mal, Luftfeuchtigkeit 95% RH für 24 Stunden), und der Kontinuitätstest wird nach dem Test erneut durchgeführt, um die Leistungsstabilität in extremen Umgebungen zu gewährleisten.

Anwendungswert: Jedes Getriebe standhalten in einer extremen Umgebung

In den zentralen Kommunikationsverbindungen von unterirdischen Minen, wie z. B. Intercoms und Überwachungsausrüstungen, lösen unsere Kabel praktische Schmerzpunkte durch folgende Funktionen:

- Vibrationswiderstand: Nach einem Schwingungstest mit Schwungfrequenz von 10 - 2000Hz (Beschleunigung 10g) beträgt die Signalübertragungsdämpfung ≤ 1%, was für die kontinuierliche Schwingung von Bergbaumaschinen geeignet ist;

- chemische Korrosionsbeständigkeit: Nach dem Eintauchen in Emulsionen und sauren Wasser, das im Bergbau üblicherweise für 30 Tage verwendet wird, schwellt die äußere Hülle nicht auf und die Änderung des Leiterswiderstands beträgt ≤ 5%.

- Langes Leben Garantie: Durch den MTBF-Test (mean time between failures) beträgt die Lebensdauer im Bergbau-Umfeld ≥ 5 Jahre, was weit über dem Branchendurchschnitt liegt.

Von der Ingenieurauswahl von Materialien bis zur Millimeterkontrolle von Prozessen, von der Sonderinspektion eines einzelnen Prozesses bis zur Qualitätsverfolgbarkeit des gesamten Prozesses, Kaweei 's Die Anpassung der Drahtgurtfabrik verwendet "professionelle Herstellung", um die Kommunikationssicherheit der Bergbauindustrie zu gewährleisten. Weil wir uns bewusst sind, dass Tausende von Metern unterirdisch die Zuverlässigkeit jedes von Kaweei gefertigten Kabels das Leben der Bergleute und die Ruhe ihrer Arbeit trägt.