-- quanyu lee

2025-06-30 09:22:18

用于采矿业的插孔音频电缆

在采矿业复杂恶劣的环境中,可靠的音频传输至关重要。适合采矿行业的插孔音频电缆负责确保清晰的语音通信和准确的音频信号传输。我公司深度从事采矿通信电缆领域。凭借材料科学的精确匹配和制造工艺的严格控制,我们为矿山设备提供既具有极端环境抵抗能力又具有稳定传输性能的核心连接器,从源头上确保数据和信号传输的“零中断”。

材料选择:工程级标准,满足恶劣的采矿环境

每种材料的选择都基于采矿场景的极端需求。通过将材料性能与环境挑战精确匹配,构建通信传输的第一道防线。

连接器:毫米级公差控制确保极端环境下的稳定对接

采用7.13四极精密音频连接器,其核心竞争力来自于对“连接可靠性”的终极追求:

- 全尺寸公差锁定: 四极针直径严格控制在7.13mm±0.015mm(相当于头发直径的1/3),并通过三坐标测量机100%检测连接器外直径10.0mm、全长19.5mm的关键尺寸,确保“零间隙”与采矿设备接口相适应,消除振动引起的接触不良。

- 环保材料: 连接器表面经过特殊镀金(盐雾测试超过500小时),可有效抵抗高湿度和多尘环境中的腐蚀和磨损。采用高密度结构设计,防止灰尘侵入影响导电性能-这是一种可靠的解决方案,经过我们专门针对采矿环境的2000小时加速老化测试验证。

线材:复合结构设计,兼顾传输效率和机械耐用性

选择NOUL 28 MSG高性能电缆,通过“导体-增强层-外-外夹套”三层结构的协调设计,实现“无信号衰减和抗物理损伤”的双重保证:

- 高稳定导体: 导体束由30/0.06TC(镀锡铜线)组成,通过绞合工艺进行优化(节距误差& 0.1mm),确保稳定的信号传输阻抗(& 50欧),即使在矿井复杂的电磁环境中也能减少干扰,将数据传输率波动控制在± 2%以内。

- 抗拉加强层: 预埋的500 D尼龙线(断裂强度大于150 N)经过动态疲劳试验(10,000次拉伸循环后延伸率小于3%),能够承受采矿设备拖拽和碰撞产生的瞬间张力,避免导体断裂。

- 极端环境夹克: 直径3.7mm黑色聚氨酯外套已通过低温弹性测试(-40 °时仍具有弹性)、耐磨损测试(1000次摩擦后外套厚度损失小于0.1mm)和耐化学腐蚀性验证(可承受在普通采矿乳液和油中浸泡72小时而不破裂),充分保护矿山环境免受物理和化学侵蚀。„ƒ

成型材料:分层保护,构筑结构完整屏障

采用“内模-外模”二次成型工艺,通过材料性能的互补设计,增强连接器和电缆的一体化保护:

- 内模(PP材料):半透明聚丙烯材料经过热变形温度测试(120°C时无尺寸变化),注射成型后形成精确的内部支撑结构,准确包裹接头和电缆焊接点,防止因温度波动而导致结构松动--其成型尺寸偏差严格控制在±0.05mm内,并采用全3D扫描检查来确保与内部组件的完美匹配。

- 外模(TPE 90 A材料):基于苯乙烯-乙烯-亚丁-苯乙烯嵌段聚合物(SEBS)的弹性体,经过肖氏硬度(90 A ±2)校准并测试粘合强度(内模剥离力' s)。它具有缓冲振动的弹性(经过1000 Hz振动测试后,结构中没有裂缝),并为地下快速插堵和拔出操作提供舒适的抓持力。

过程控制:毫米级精度和全过程质量控制体系

专业制造的核心是通过标准化、数字化的工艺链将材料性能转化为产品可靠性。该过程的每一步都基于“可追溯性和可验证性”的原则。

1.线材预处理:从切割到剥线的“零损伤”控制

- 精确切割:使用全自动激光切割设备(定位精度± 0.05mm)将弹簧丝、连接器端丝、尾端丝分别控制在110 mm ± 10 mm、180 mm ± 15 mm、320 mm ± 15 mm范围内。每批的第一件必须用长度计进行校准。批量生产期间,每小时采集5%的样品进行审查,以确保尺寸一致性。

- 无损剥线:采用伺服驱动剥线机(刀片压力可调范围0.1-0.5N)。根据聚氨酯外护层与导体绝缘层的厚度差,预设独家剥离参数(剥离深度误差' 02 mm)。显微镜抽检(每100件1次),确保绝缘层被彻底剥离,导体不被划痕--这是确保后续焊接导电性的关键前提。

2.焊接和固化:确保微观层面的连接可靠性

- 精密焊接:由具有IPC-A-610焊接认证的技术人员操作,点焊使用恒温烙铁(温度控制在350± 5 °)进行„ƒ,以确保焊点面积≥0.5mm²且无冷焊点-每批焊接后进行拉伸试验(焊点拉伸强度≥ 3 N),以防止因振动而脱焊。

- 紫外线胶固化:用低粘性紫外线胶(粘性' 500 cP)覆盖焊接接头,用紫外线固化机(波长365纳米,照射时间10± 1 s)快速固化,形成绝缘保护层(绝缘电阻'')。固化后,需要进行绝缘测试(在1000 V直流电压下不击穿),然后才能进入下一个过程。

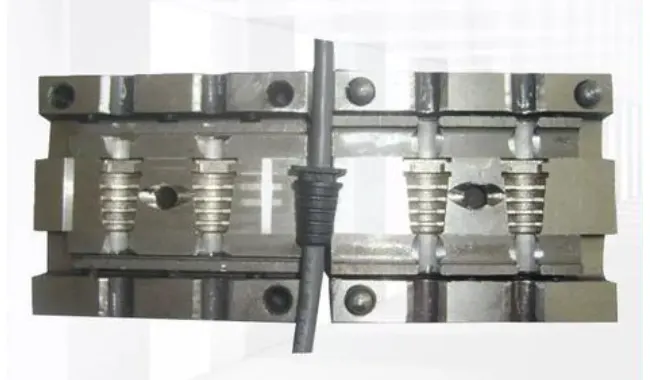

3.二次成型:参数固化的稳定性控制

- 内模注射:使用精密注射成型机(合模力500 kN)将PP材料注射到模腔中,料筒温度为220± 2 °„ƒ,注射压力为28± 1 bar。模具温度监测系统(温度差<± 1°)确保内模成型密度均匀(无气泡率100%),成型后检查尺寸(关键位置公差<±0.03mm)。

- 外模注塑:在内模的基础上,TPE 90A在178± 2 °C的机筒温度和25± 1 bar的注射压力下注射。通过压力传感器进行实时监控(波动范围≤±0.5bar),避免溢胶或缺胶。成型后,进行全面的外观检查(无收缩痕迹,无划痕)和肖氏硬度测试(以确保弹性符合标准)。

尾部SR成型:抗弯曲性能的结构增强

在距离电缆端部50 mm处进行应力消除(SR)成型,并使用特殊模具(拐角半径R2.5mm)注入TPE材料,形成渐进的应力缓冲结构。成型后,通过弯曲测试(180°来回弯曲1000次,弯曲半径20 mm)和拉力测试(承受5 KG拉力5分钟,电缆位移& 1 mm),确保电缆与连接器连接不会在矿工拖拽、设备移动等情况下因应力集中而断裂。

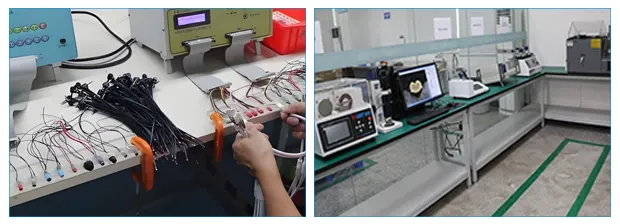

全检流程:出厂前最后一道安全门

- 电导率测试:每件产品均采用四线连续性测试仪(测试精度±0.1Ω)进行测试,以确保四极针与相应导体之间的导电电阻≤0.1Ω,无短路或开路。

- 环境模拟测试:每批次随机抽取3%的产品进行全面环境测试(-40°至85°高低温循环10次,湿度95%RH,持续24小时),测试结束后再次进行连续性测试,确保极端环境下的性能稳定性。

应用价值:让每一次变速箱都经受住极端环境的考验

在地下矿山的核心通信环节,例如对讲机和监控设备,我们的电缆通过以下功能解决实际痛点:

- 抗振性:经过10- 2000 Hz扫频振动测试(加速度10 g),信号传输衰减小于1%,适合采矿机械的连续振动;

- 耐化学腐蚀性:在矿山常用的乳液和酸性水中浸泡30天后,外护层不膨胀,导体电阻变化率' 5%。

- 寿命长保证:通过MBE(平均故障间隔时间)测试,在采矿环境中的使用寿命大于5年,远高于行业平均水平。

从工程级材料选择到工艺毫米级控制,从单一工艺的特殊检查到全过程的质量追溯, Kaweei的 电线定制工厂采用“专业制造”确保矿业通信安全。因为我们深知,在数千米的地下,Kaweei精心打造的每一根电缆的可靠性,都承载着矿工们的生命和工作的安心。