Par quanyu lee

2025-06-30 09:22:18

Cable audio Jack pour l'industrie minière

Dans l'environnement complexe et difficile de l'industrie minière, une transmission audio fiable est essentielle. Les câbles audio Jack adaptés à l'industrie minière sont responsables d'assurer une communication vocale claire et une transmission précise du signal audio. Notre société est profondément engagée dans le domaine des câbles de communication minière. Grâce à la combinaison précise de la science des matériaux et au contrôle strict des processus de fabrication, nous fournissons des connecteurs de base pour les équipements miniers qui ont à la fois une résistance environnementale extrême et des performances de transmission stables, garantissant une « zéro interruption » de la transmission des données et des signaux à partir de la source.

Sélection des matériaux : Normes de qualité d'ingénierie pour répondre à l'environnement minier difficile

La sélection de chaque matériau est basée sur les exigences extrêmes des scénarios miniers. En faisant correspondre précisément les propriétés des matériaux aux défis environnementaux, la première ligne de défense pour la transmission de la communication est construite.

Connecteur : le contrôle de tolérance au niveau millimétrique assure un stationnement stable dans des environnements extrêmes

Utilisant un connecteur audio de précision à quatre pôles 7.13, sa compétitivité de base provient de la poursuite ultime de la « fiabilité de la connexion » :

- Verrouillage de tolérance pleine taille : Le diamètre de l'aiguille quadrupole est strictement contrôlé à 7,13mm ± 0,015mm (équivalent à 1 / 3 du diamètre d'un cheveu), et les dimensions clés du diamètre extérieur du connecteur de 10,0 mm et de la longueur totale de 19,5 mm sont inspectées à 100% par une machine de mesure à trois coordonnées pour assurer un « dégagement zéro ». adaptation avec l'interface de l'équipement minier et éliminer le mauvais contact causé par les vibrations.

- Matériaux résistants à l'environnement : La surface du connecteur est spécialement plaquée (essai de pulvérisation de sel pendant plus de 500 heures), ce qui peut résister efficacement à la corrosion et à l'usure dans des environnements à forte humidité et poussiéreux. Grâce à la conception structurelle à haute densité, l'intrusion de poussière est empêchée d'affecter les performances conductrices - c'est une solution fiable vérifiée par notre essai de vieillissement accéléré de 2000 heures spécifiquement pour les environnements miniers.

Wire : Une conception de structure composite qui tient compte à la fois de l'efficacité de transmission et de la durabilité mécanique

Sélectionnez le câble haute performance NOUL 28AWG, grâce à la conception coordonnée de la structure à trois couches de « couche de renforcement de conducteur - gaine extérieure - extérieure », pour atteindre la double garantie de « pas d'atténuation du signal et de résistance aux dommages physiques » :

- Conducteur très stable : Le faisceau de conducteurs est composé de 30 / 0,06TC (fil de cuivre en étain), qui est optimisé par le processus de torsion (erreur de pas ≤ 0,1 mm) pour assurer une impédance de transmission de signal stable (≤ 50 Ω), réduire les interférences même dans l'environnement électromagnétique complexe de la mine et contrôler la fluctuation du taux de transmission de données dans ± 2 %.

- Couche de renforcement anti-traction : Le fil en nylon intégré 500D (résistance à la rupture ≥ 150N), après un essai de fatigue dynamique (allongement ≤ 3% après 10 000 cycles d'étirement), peut résister à la tension instantanée générée par le traînement et la collision des équipements miniers pour éviter la rupture du conducteur.

- Veste environnementale : La veste noire en TPU Φ 3,7 mm a passé le test d'élasticité à basse température (encore flexible à -40 °C)„ƒ test de résistance à l'usure (perte d'épaisseur de la veste ≤ 0,1 mm après 1000 frottements) et vérification de la résistance chimique (peut résister à l'immersion dans les émulsions minières et l'huile courantes pendant 72 heures sans fissuration), protégeant complètement contre l'érosion physique et chimique dans l'environnement minier.

Matériau de moulage : protection en couches, construction d'une barrière d'intégrité structurelle

Le procédé de moulage secondaire « moule intérieur-moule extérieur » est adopté pour améliorer la protection intégrée des connecteurs et des câbles grâce à la conception complémentaire des propriétés des matériaux :

- Moul intérieur (matériau PP) : Le matériau en polypropylène translucide a été testé pour la température de déformation thermique (pas de changement dimensionnel à 120 ° C) et forme une structure de support interne précise après moulage par injection, enveloppant avec précision les joints et les points de soudage des câbles pour éviter le relâchement structurel en raison des fluctuations de température - son écart dimensionnel de moulage est strictement contrôlé dans ± 0,05 mm, et une inspection complète par numérisation 3D est utilisée pour assurer un ajustement parfait avec les composants internes

- Moule extérieur (matériau TPE 90A) : Élastomère à base de copolymère en bloc styrène-éthylène - butylène - styrène (SEBS), étalonné pour la dureté Shore (90A ± 2) et testé pour la résistance à l'adhérence (force de pelage avec moule intérieur ≥ 5 N / cm). Il a l'élasticité pour amortir les vibrations (pas de fissures dans la structure après un essai de vibration à 1000 Hz) et fournit une prise en main confortable pour des opérations de branche et de débranchement rapides sous terre.

Contrôle de processus : précision au niveau millimétrique et système de contrôle de la qualité du processus complet

Le cœur de la fabrication professionnelle est de transformer les propriétés des matériaux en fiabilité du produit à travers une chaîne de processus standardisée et numérisée. Chaque étape du processus est basée sur le principe de « traçabilité et vérifiabilité ».

1. Prétraitement du fil : contrôle « zéro dommage » de la coupe au décapage

- Coupe de précision : Utilisez un équipement de découpe laser entièrement automatique (précision de positionnement ± 0,05 mm) pour contrôler le fil à ressort, le fil d'extrémité du connecteur et le fil d'extrémité de la queue dans la plage de 110 mm ± 10 mm, 180 mm ± 15 mm et 320 mm ± 15 mm, respectivement. La première pièce de chaque lot doit être calibrée avec un longueur-mètre. Au cours de la production par lots, 5% des échantillons sont prélevés toutes les heures pour être examinés afin d'assurer la cohérence dimensionnelle.

- Décapage de fil non destructif : Une machine de décapage de fil servo-entraînée (plage de pression réglable de la lame 0,1 - 0,5 N) est utilisée. Selon la différence d'épaisseur entre la gaine externe TPU et la couche isolante du conducteur, les paramètres de décapage exclusifs sont préréglés (erreur de profondeur de décapage ≤ 0,02 mm). L'inspection aléatoire au microscope (1 fois pour toutes les 100 pièces) garantit que la couche isolante est soigneusement dépouillée et que le conducteur n'est pas rayé - c'est une condition préalable essentielle pour assurer la conductivité du soudage ultérieur.

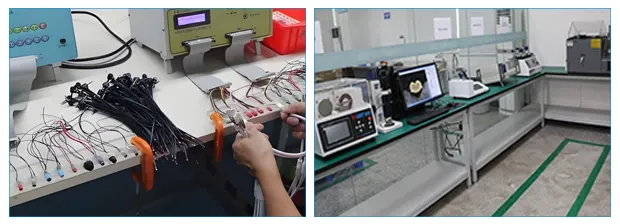

2. Soudage et durcissement : assurer la fiabilité de la connexion au niveau micro

- Précision Welding : Opéré par des techniciens titulaires de la certification de soudage IPC-A - 610, le soudage par spot est effectué à l'aide d'un fer à souder à température constante (température contrôlée à 350 ± 5 ° C).„ƒ) pour s'assurer que la surface du joint de soudure est ≥ 0,5 mm2 et qu 'il n'y a pas de joints de soudure à froid - un essai de traction est effectué après chaque lot de soudage (résistance à la traction du joint de soudure ≥ 3 N) pour éviter le désollage dû aux vibrations.

- UV Glue Curage : Les joints de soudure sont recouverts de colle UV à faible viscosité (viscosité ≤ 500cP) et rapidement durcis par une machine de durcissement UV (longueur d'onde 365 nm, temps d'irradiation 10 ± 1 s) pour former une couche protectrice isolante (résistance d'isolation ≥ 101 ° C) ° Ω) Après le durcissement, l'essai d'isolation (pas de panne sous tension DC 1000V) est nécessaire avant d'entrer dans le processus suivant.

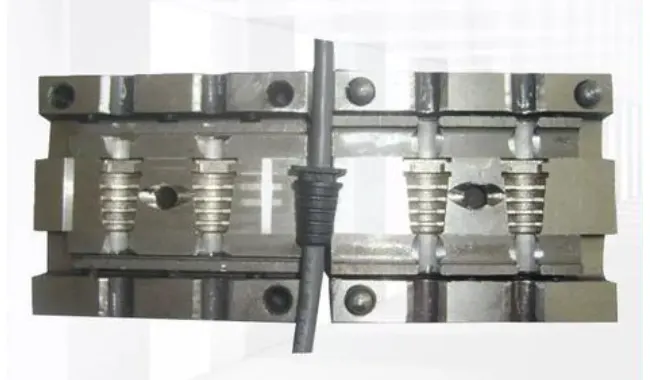

3. Moulage secondaire : contrôle de stabilité du durcissement paramétrique

- Injection de moule intérieur : Utilisez une machine de moulage par injection de précision (force de serrage 500 kN) pour injecter du matériau PP dans la cavité du moule à une température de baril de 220 ± 2 ° C.„ƒ Pression d'injection de 28 ± 1 bar. Le système de surveillance de la température du moule (différence de température ≤ ± 1 °„ƒ s'assure que la densité de moulage du moule intérieur est uniforme (taux sans bulles de 100%), et la taille est inspectée après le moulage (tolérance de position clé ≤ ± 0,03 mm).

- Moulage par injection de moule externe : Sur la base du moule interne, le TPE 90A est injecté à une température de baril de 178 ± 2 ° C.„ƒ Pression d'injection de 25 ± 1 bar. La surveillance en temps réel est effectuée par un capteur de pression (plage de fluctuation ≤ ± 0,5 bar) pour éviter les éclairs ou les pénuries de colle. Après le moulage, une inspection complète de l'apparence (pas de marques de rétrécissement, pas de rayures) et un essai de dureté Shore (pour s'assurer que l'élasticité répond à la norme) sont effectués.

Moulage SR à queue : renforcement structurel de la performance anti-flexage

Le moulage de soulagement de contrainte (SR) est effectué à 50 mm de l'extrémité du câble, et un moule spécial (radius d'angle R2, 5 mm) est utilisé pour injecter du matériau TPE pour former une structure tampon de contrainte progressive. Après le moulage, il passe l'essai de flexion (180 ° pliage alternatif 1000 fois, rayon de flexion 20 mm) et l'essai de tension (malgré la tension de 5KG pendant 5 minutes, déplacement du câble ≤ 1 mm) pour s'assurer que le câble et la connexion du connecteur ne se casseront pas en raison de la concentration de contrainte dans des scénarios tels que le traînage des mineurs et le mouvement de l'équipement.

Processus d'inspection complet : la dernière porte de sécurité avant de quitter l'usine

- Essai de conductivité : Chaque produit est testé par un testeur de continuité à quatre fils (précision de test ± 0,1 Ω) pour s'assurer que la résistance de conduction entre l'aiguille quadrupole et le conducteur correspondant est ≤ 0,1 Ω, et qu 'il n'y a pas de court-circuit ou de circuit ouvert.

- Essai de simulation environnementale : 3% des produits de chaque lot sont sélectionnés au hasard pour des essais environnementaux complets (-40 ° C)„ƒ à 85„ƒ cycle de température élevée et basse 10 fois, humidité 95% HR pendant 24 heures), et le test de continuité est effectué à nouveau après le test pour assurer la stabilité des performances dans les environnements extrêmes.

Valeur d'application : Faites en sorte que chaque transmission résiste à l'épreuve d'un environnement extrême

Dans les principaux liens de communication des mines souterraines, tels que les intercommunications et les équipements de surveillance, nos câbles résolvent les problèmes pratiques grâce aux caractéristiques suivantes :

- résistance aux vibrations : Après un essai de vibration de fréquence de balayage de 10 - 2000Hz (accélération 10g), l'atténuation de transmission du signal est ≤ 1 %, ce qui convient à la vibration continue des machines minières ;

- Résistance chimique à la corrosion : Après immersion dans des émulsions et de l'eau acide couramment utilisée dans l'exploitation minière pendant 30 jours, la gaine externe ne gonfle pas et le taux de changement de résistance du conducteur est ≤ 5 %.

- Garantie longue vie : Grâce au test MTBF (temps moyen entre les défaillances), la durée de vie dans l'environnement minier est de ≥ 5 ans, ce qui est beaucoup plus élevé que la moyenne de l'industrie.

De la sélection des matériaux au niveau de l'ingénierie au contrôle au niveau millimétrique des processus, de l'inspection spéciale d'un seul processus à la traçabilité de la qualité de l'ensemble du processus, à Kaweei usine de personnalisation de faisceau de fil utilise la "fabrication professionnelle" pour assurer la sécurité de la communication de l'industrie minière. Parce que nous sommes bien conscients que des milliers de mètres sous terre, la fiabilité de chaque câble conçu par Kaweei porte la vie des mineurs et la tranquillité d'esprit de leur travail.