Автор: quanyu lee

2025-06-30 09:22:18

Jack Audio Cable для горнодобывающей промышленности

В сложной и суровой среде горнодобывающей промышленности необходима надежная передача звука.Аудиокабели Jack, подходящие для горнодобывающей промышленности, отвечают за обеспечение четкой голосовой связи и точной передачи аудиосигнала. Наша компания глубоко занята в области кабелей связи.Благодаря точному сочетанию материаловедения и строгому контролю производственных процессов, мы предоставляем основные соединители для горнодобывающего оборудования, которые имеют как экстремальную экологическую стойкость, так и стабильную производительность передачи данных, обеспечивая «нулевое прерывание» передачи данных и сигналов от источника.

Выбор материалов: инженерно-технические стандарты для соответствия суровой горнодобывающей среде

Выбор каждого материала основывается на экстремальных требованиях сценариев добычи.Точно совпадая свойства материалов с экологическими проблемами, создается первая линия обороны для передачи связи.

Соединитель: Контроль допуска на уровне миллиметра обеспечивает стабильную стыковку в экстремальных условиях

Используя четверополюсный точный аудиоразъем 7.13, его основная конкурентоспособность обусловлена поиском «надежности соединения»:

- Полный размер блокировки допуска: Диаметр четырехпольной иглы строго контролируется в 7,13 мм ± 0015 мм.(эквивалентно 1 / 3 диаметра волоса), и ключевые размеры внешнего диаметра соединителя 10,0 мм и общей длины 19,5 мм проверяются на 100% трехкоординационной измерительной машиной для обеспечения "нулевого зазора"адаптация с интерфейсом горнодобывающего оборудования и устранение плохих контактов, вызванных вибрацией.

- Экологически устойчивый материал: Поверхность соединителя специально покрыта (тест солевого распыления более 500 часов), которая может эффективно противостоять коррозии и износу в высокой влажности и пыльной среде.Благодаря конструкции с высокой плотностью, проникновение пыли не влияет на проводимость - это надежное решение, проверенное нашим 2000-часовым испытанием ускоренного старения, специально для горнодобывающих сред.

Проводка: конструкция композитной конструкции, которая учитывает как эффективность передачи, так и механическую прочность.

Выберите высокопроизводительный кабель NOUL 28AWG, благодаря согласованной конструкции трехслойной структуры «проводник-усиливающий слой-наружная-наружная оболочка», чтобы достичь двойной гарантии «без ослабления сигнала и устойчивости к физическим повреждениям»:

- Высокостабильный проводник: Букет проводников состоит из 30 / 0.06TC (олоненной медной проволоки), которая оптимизируется процессом крутивания (ошибка шага ≤ 0,1 мм) для обеспечения стабильного сопротивления передачи сигнала (≤ 50Ω), уменьшения помех даже в сложной электромагнитной среде шахты и контроля колебаний скорости передачи данных в пределах ±2%.

- Противорастяжимый арматурный слой: Встроенная нейлоновая проволока 500D (прочность на ломание ≥150N), после испытания на динамическую усталость (удлинение ≤3% после 10000 циклов растяжения), может выдерживать мгновенное натяжение, генерируемое затягиванием и столкновением горнодобывающего оборудования, чтобы избежать разрушения проводника.

- Экстремальная экологическая куртка: Φ3.7mm черная TPU куртка прошла низкотемпературный тест на эластичность (по-прежнему гибкий при -40 °C)„ƒ), испытание на износостойкость (потеря толщины оболочки ≤0.1мм после 1000 трений) и проверка химической стойкости (может выдержать погружение в обычные горные эмульсии и масло в течение 72 часов без трещивания), полностью защищая от физической и химической эрозии в горнодобывающей среде.

Формуляционный материал: многослойная защита, создание барьера структурной целостности

Для повышения комплексной защиты соединителей и кабелей за счет взаимодополняющей конструкции свойств материалов применяется процесс вторичного литья "внутренняя форма - внешняя форма":

- Внутренняя форма (материал ПП): Полупрозрачный полипропиленный материал был проверен на температуру тепловой деформации (без изменения размеров при 120°C) и образует точную внутреннюю опорную структуру после литья впрысками, точно обертывая соединения и точки сварки кабеля, чтобы предотвратить структурное ослабление из-за колебаний температуры - его отклонение размеров литья строго контролируется в пределах ±0,05 мм, и полный 3D-сканированный осмотр используется для обеспечения идеального соответствия с внутренними компонентами.

- Внешняя форма (материал TPE 90A): Эластомер на основе стероно-этилено-бутилено-стиронового блок-сополимера (SEBS), калиброванный на твердость Шор (90A±2) и проверенный на прочность сцепления (силия на отрывку с внутренней формой ≥5N / см).Он обладает эластичностью для буферных вибраций (без трещин в конструкции после испытания на вибрации на 1000 Гц) и обеспечивает удобную прицепку для быстрого подключения и разъединения под землей.

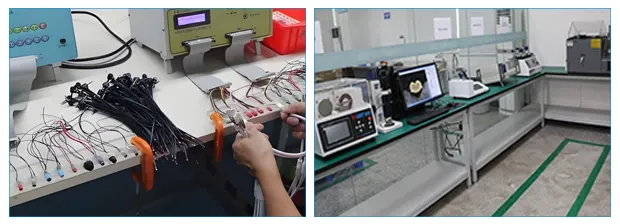

Контроль процесса: миллиметровая точность и система контроля качества полного процесса

Основой профессионального производства является преобразование свойств материалов в надежность продукта через стандартизированную и оцифрованную цепочку процессов.Каждый этап этого процесса основан на принципе "отслеживаемости и проверяемости".

1.Предварительная обработка проволоки: контроль "нулевого повреждения" от резки до обрывки

- Точная резка. Используйте полностью автоматическое оборудование для лазерной резки (точность позиционирования ± 0,05 мм) для управления пружинной проволокой, концовной проволокой соединителя и хвостовой проволокой в диапазоне 110 мм ± 10 мм, 180 мм ± 15 мм и 320 мм ± 15 мм соответственно.Первая часть каждой партии должна быть калибрована длинным счетчиком.Во время серийного производства 5% образцов берутся каждый час для проверки, чтобы обеспечить размерную согласованность.

- Неразрушающая очистка проволоки: Используется сервоприводная машина для очистки проволоки (регулируемое давление лезвия в диапазоне 0,1 - 0,5 Н).В соответствии с разницей в толщине между внешней оболочкой ТПУ и изоляционным слоем проводника заранее заданы эксклюзивные параметры отрывания (ошибка глубины отрывания ≤ 0,02 мм).Микроскопический случайный осмотр (1 раз на каждые 100 штук) гарантирует, что изоляционный слой тщательно снят, а проводник не царапает - это ключевое условие для обеспечения проводимости последующей сварки.

2.Сварка и отверждение: обеспечение надежности соединения на микроуровне

- Точная сварочная: Осуществляемая техниками с сертификацией IPC-A-610, точечная сварка осуществляется с использованием постоянного температурного сварочного железа (температура контролируется на уровне 350 ± 5 °C).„ƒ) для обеспечения того, чтобы площадь сварочного соединения составляла ≥0,5мм2 и чтобы не было холодных сварочных соединений - испытание на растяжение проводится после каждой партии сварки (прочность на растяжение сварочного соединения ≥3Н) для предотвращения отпаривания в результате вибрации.

- УФ отверждение клея: Паяльные соединения покрыты низковязким УФ-клейом (вязкость ≤500cP) и быстро отверждаются УФ-вердирующей машиной (длина волны 365 нм, время облучения 10±1 с) для образования изоляционного защитного слоя (изоляционное сопротивление ≥101 °C) °Ω).После отверждения необходимо провести испытание изоляции (без разрушения при напряжении 1000 В постоянного тока) перед переходом к следующему процессу

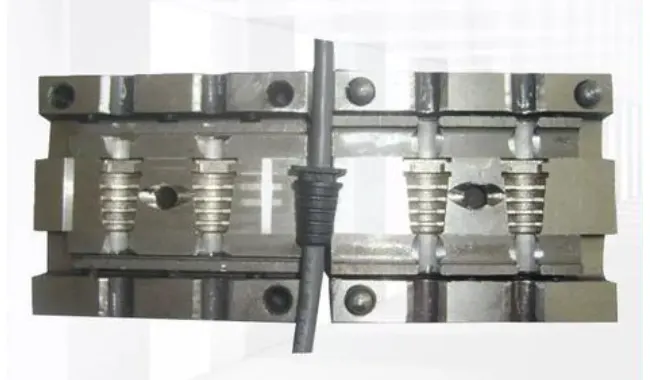

3.Вторичное формование: контроль стабильности параметрического отверждения

- Внутреннее впрыскивание формы: Используйте высокоточную станку литья (усиление зажимания 500 кН) для впрыскивания материала ПП в полость формы при температуре барабана 220 ± 2 °C.„ƒ и давление впрыска 28±1 бар.Система мониторинга температуры формы (температурная разница ≤±1â)„ƒ) гарантирует, что плотность внутренней формы является однородной (показатель без пузырей 100%), и размер проверяется после формования (допуск к ключевому положению ≤ ± 0,03 мм).

- Внешняя пресс-форма впрыска: На основе внутренней пресс-формы, TPE 90A впрыскивается при температуре ствола 178±2°C.„ƒ и давление впрыска 25±1 бар.Мониторинг в режиме реального времени осуществляется с помощью датчика давления (диапазон колебаний ≤±0,5 бар), чтобы избежать вспышки или нехватки клей.После формования проводятся полный внешний осмотр (нет следов усадки, нет царапин) и испытание на твердость Шор (для обеспечения соответствия эластичности стандарту).

Формирование хвостового конца SR: структурное усиление антигибательных характеристик

Формирование снятия напряжения (SR) выполняется на расстоянии 50 мм от конца кабеля, и специальная форма (угловый радиус R2,5 мм) используется для впрыскивания материала ТПЭ для формирования постепенной структуры буферного напряжения.После формования, он проходит испытание на изгиб (180° рециркуляционный изгиб 1000 раз, радиус изгиба 20 мм) и испытание на напряжение (несмотря на натяжение 5KG в течение 5 минут, смещение кабеля ≤1 мм), чтобы гарантировать, что кабель и соединение соединителя не будут разрушаться из-за концентрации напряжения в таких сценариях, как таскание шахтеров и перемещение оборудования.

Полный процесс проверки: последний безопасный ворот перед выходом из завода

- Испытание на проводимость: Каждый продукт проверяется четырёхпроводным тестером непрерывности (точность испытания ±0,1Ω), чтобы убедиться, что сопротивление проводации между четырёхпольной иглой и соответствующим проводником ≤0,1Ω, и что нет короткого замыкания или открытого замыкания.

- Испытание на экологическое моделирование: 3% продукции в каждой партии выбираются случайным образом для комплексного экологического тестирования (-40°C).„ƒ до 85„ƒ Высокая и низкая температурный цикл 10 раз, влажность 95% RH в течение 24 часов), и испытание непрерывности выполняется снова после испытания для обеспечения стабильности работы в экстремальных условиях.

Значение применения: сделайте каждую трансмиссию выдерживать испытание экстремальной среды

В основных связях связи подземных шахт, таких как интеркоммуникации и оборудование для мониторинга, наши кабели решают практические проблемы с помощью следующих функций:

- Вибрационная стойкость: После испытания на вибрацию с охлаждающей частотой 10 - 2000 Гц (ускорение 10g), ослабление передачи сигнала ≤1%, что подходит для непрерывной вибрации горнодобывающей техники;

- Химическая коррозионная стойкость: После погружения в эмульсии и кислотную воду, обычно используемую в горнодобывающей промышленности, в течение 30 дней наружная оболочка не опухает, а скорость изменения сопротивления проводника составляет ≤5%.

- Гарантия длительной жизни: С помощью теста MTBF (среднее время между сбоями) срок службы в горнодобывающей среде составляет ≥5 лет, что намного выше среднего по отрасли.

От отбора материалов на инженерном уровне до контроля процессов на миллиметровом уровне, от специальной проверки одного процесса до качественной прослеживаемости всего процесса, Kaweei 's Завод по настройк