Por quanyu lee

2025-06-30 09:22:18

Cable de audio Jack para la industria minera

En el complejo y duro entorno de la industria minera, la transmisión de audio fiable es esencial. Los cables de audio Jack adecuados para la industria minera son responsables de garantizar una comunicación de voz clara y una transmisión precisa de la señal de audio.Nuestra empresa está profundamente involucrada en el campo de los cables de comunicación de minería. Con la coincidencia precisa de la ciencia de los materiales y el estricto control de los procesos de fabricación, proporcionamos conectores de núcleo para equipos mineros que tienen una resistencia ambiental extrema y un rendimiento de transmisión estable, garantizando "cero interrupciones" de la transmisión de datos y señales desde la fuente.

Selección de materiales: estándares de grado de ingeniería para cumplir con el duro entorno minero

La selección de cada material se basa en las exigencias extremas de los escenarios de minería. Al combinar con precisión las propiedades de los materiales con los desafíos ambientales, se construye la primera línea de defensa para la transmisión de la comunicación.

Conector: control de tolerancia a nivel milimétrico garantiza un acoplamiento estable en entornos extremos

Utilizando un conector de audio de precisión de cuatro polos 7.13, su competitividad central proviene de la búsqueda máxima de la "confiabilidad de la conexión":

- Bloqueo de tolerancia de tamaño completo: El diámetro de la aguja cuádrupola se controla estrictamente en 7,13 mm ± 0,015 mm (equivalente a 1 / 3 del diámetro de un cabello), y las dimensiones clave del diámetro exterior del conector de 10,0 mm y la longitud total de 19,5 mm se inspeccionan al 100% por una máquina de medición de tres coordenadas para garantizar "cero espacio"adaptación con la interfaz del equipo de minería y elimina el contacto deficiente causado por la vibración.

- Materiales resistentes al medio ambiente: La superficie del conector está especialmente chapada (prueba de pulverización de sal durante más de 500 horas), que puede resistir efectivamente la corrosión y el desgaste en ambientes de alta humedad y polvo. Con el diseño estructural de alta densidad, se evita que la intrusión de polvo afecte el rendimiento conductor, una solución confiable verificada por nuestra prueba de envejecimiento acelerado de 2000 horas específicamente para entornos mineros.

Wire: Un diseño de estructura compuesta que tiene en cuenta tanto la eficiencia de transmisión como la durabilidad mecánica.

Seleccione el cable de alto rendimiento NOUL 28AWG, a través del diseño coordinado de la estructura de tres capas de "capa de refuerzo de conductor exterior exterior", para lograr la doble garantía de "ninguna atenuación de señal y resistencia a daños físicos":

- Conductor altamente estable: El paquete de conductores está compuesto por 30 / 0.06TC (cable de cobre estañado), que se optimiza mediante el proceso de torsión (error de paso ≤ 0,1 mm) para garantizar una impedancia de transmisión de señal estable (≤ 50 Ω), reducir la interferencia incluso en el complejo entorno electromagnético de la mina y controlar la fluctuación de la velocidad de transmisión de datos dentro de ± 2%.

- Capa de refuerzo anti-tensión: El alambre de nylon 500D incrustado (resistencia a la rotura ≥ 150N), después de una prueba de fatiga dinámica (elongación ≤ 3% después de 10.000 ciclos de estiramiento), puede resistir la tensión instantánea generada por el arrastramiento y la colisión del equipo de minería para evitar la rotura del conductor.

- Chaqueta ambiental extrema: La chaqueta de TPU negra Φ 3.7mm ha pasado la prueba de elasticidad a baja temperatura (todavía flexible a -40 °C)„ƒ Prueba de resistencia al desgaste (pérdida de espesor de la chaqueta ≤ 0,1 mm después de 1000 fricciones) y verificación de resistencia química (puede resistir la inmersión en emulsiones mineras comunes y aceite durante 72 horas sin agrietarse), protegiendo completamente contra la erosión física y química en el entorno de minería.

Material de moldeo: protección en capas, construcción de una barrera de integridad estructural

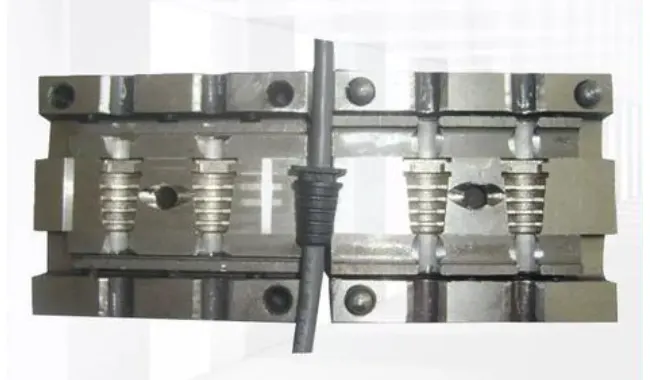

El proceso de moldeo secundario "molde interno-molde externo" se adopta para mejorar la protección integrada de conectores y cables a través del diseño complementario de propiedades de materiales:

- Molde interno (material PP): El material de polipropileno translúcido se ha probado para la temperatura de deformación térmica (sin cambio dimensional a 120 ° C) y forma una estructura de soporte interna precisa después del moldeo por inyección, envolviendo con precisión las juntas y los puntos de soldadura de cables para evitar el aflojamiento estructural debido a las fluctuaciones de temperatura - su desviación dimensional de moldeo se controla estrictamente dentro de ± 0,05 mm, Se utiliza una inspección completa de escaneo 3D para garantizar un ajuste perfecto con los componentes internos.

- Molde exterior (material TPE 90A): Un elastómero basado en copolímero de bloque de estireno-etileno - butileno-estireno (SEBS), calibrado para la dureza Shore (90A ± 2) y probado para la resistencia a la adhesión (fuerza de pelado con molde interior ≥ 5 N / cm). Tiene la elasticidad para amortiguar la vibración (sin grietas en la estructura después de una prueba de vibración de 1000 Hz) y proporciona un agarre cómodo para operaciones de enchufe y desconexión rápidas bajo tierra.

Control de procesos: precisión a nivel milimétrico y sistema de control de calidad de proceso completo

El núcleo de la fabricación profesional consiste en transformar las propiedades de los materiales en fiabilidad del producto a través de una cadena de procesos estandarizada y digitalizada. Cada paso del proceso se basa en el principio de "trazabilidad y verificación".

1. Pretratamiento de alambre: control de "daños cero" desde el corte hasta el descascaramiento

- Cortes de precisión: Utilice equipos de corte láser totalmente automáticos (precisión de posicionamiento ± 0,05 mm) para controlar el cable de resorte, el cable de extremo del conector y el cable de extremo de la cola dentro del rango de 110 mm ± 10 mm, 180 mm ± 15 mm y 320 mm ± 15 mm, respectivamente. La primera pieza de cada lote debe ser calibrada con un medidor de longitud. Durante la producción por lotes, se toman 5% de muestras cada hora para su revisión para garantizar la consistencia dimensional.

- Descapado de alambre no destructivo: Se utiliza una máquina de descapado de alambre servo accionada (rango ajustable de presión de la cuchilla 0.1-0.5N). De acuerdo con la diferencia de espesor entre la carcasa exterior de TPU y la capa de aislamiento del conductor, se preestablecen los parámetros de desprendimiento exclusivos (error de profundidad de desprendimiento ≤ 0.02 mm). La inspección aleatoria por microscopio (1 vez por cada 100 piezas) asegura que la capa de aislamiento se desprenda completamente y que el conductor no se arañe: este es un requisito previo clave para garantizar la conductividad de la soldadura posterior.

2. Soldadura y curado: garantizar la fiabilidad de la conexión a nivel micro

- Soldadura de precisión: Operado por técnicos con certificación de soldadura IPC-A - 610, la soldadura por puntos se realiza utilizando un soldador de temperatura constante (temperatura controlada a 350 ± 5 ° C).„ƒ) para garantizar que el área de la junta de soldadura sea ≥ 0.5mm2 y que no haya juntas de soldadura frías: se realiza una prueba de tracción después de cada lote de soldadura (resistencia a la tracción de la junta de soldadura ≥ 3N) para evitar la desoldagem debido a la vibración.

- UV Glue Curado: Las juntas de soldadura se cubren con pegamento UV de baja viscosidad (viscosidad ≤ 500cP) y se curan rápidamente por una máquina de curado UV (longitud de onda 365 nm, tiempo de irradiación 10 ± 1 s) para formar una capa protectora aislante (resistencia de aislamiento ≥ 101 ° C). por ° Ω). Después del curado, se requiere la prueba de aislamiento (sin avería bajo voltaje de 1000V CC) antes de entrar en el siguiente proceso.

3. Moldeo secundario: control de estabilidad del curado de parámetros

- Inyección de molde interior: Utilice una máquina de moldeo por inyección de precisión (fuerza de sujeción 500kN) para inyectar material de PP en la cavidad del molde a una temperatura de barril de 220 ± 2 ° C.„ƒ y una presión de inyección de 28 ± 1 bar. El sistema de monitoreo de temperatura del molde (diferencia de temperatura ≤ ± 1 °„ƒ) asegura que la densidad de moldeo del molde interno es uniforme (tasa libre de burbujas 100%), y el tamaño se inspecciona después del moldeo (tolerancia de posición clave ≤ ± 0.03mm).

- Moldeo por inyección de molde externo: Basado en el molde interno, el TPE 90A se inyecta a una temperatura de barril de 178 ± 2 ° C.„ƒ y una presión de inyección de 25 ± 1 bar. El monitoreo en tiempo real se realiza mediante un sensor de presión (rango de fluctuación ≤ ± 0.5 bar) para evitar flashes o escasez de pegamento. Después del moldeo, se lleva a cabo una inspección completa de apariencia (sin marcas de contracción, sin arañazos) y una prueba de dureza Shore (para garantizar que la elasticidad cumpla con el estándar).

Moldeo SR de extremo de cola: refuerzo estructural de rendimiento anti-flexión

El moldeo de alivio de tensión (SR) se realiza a 50 mm del extremo del cable, y se utiliza un molde especial (radio de esquina R2.5 mm) para inyectar material TPE para formar una estructura de amortiguación de tensión gradual. Después del moldeo, pasa la prueba de flexión (180 ° de flexión recíproca 1000 veces, radio de flexión 20 mm) y la prueba de tensión (a pesar de la tensión de 5KG durante 5 minutos, desplazamiento del cable ≤ 1 mm) para garantizar que la conexión del cable y el conector no se rompa debido a la concentración de tensión en escenarios como el arrastramiento de los mineros y el movimiento de equipos.

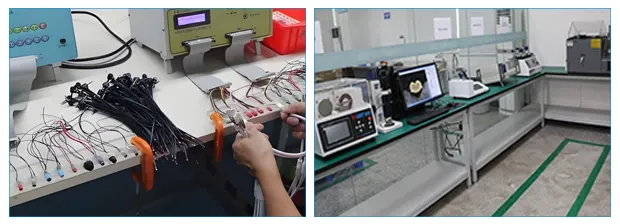

Proceso completo de inspección: la última puerta de seguridad antes de salir de la fábrica

- Prueba de Conductividad: Cada producto es probado por un probador de continuidad de cuatro cables (precisión de prueba ± 0.1 Ω) para garantizar que la resistencia de conducción entre la aguja cuadrupolo y el conductor correspondiente sea ≤ 0.1 Ω, y no haya cortocircuito o circuito abierto.

- Prueba de simulación ambiental: el 3% de los productos de cada lote se seleccionan al azar para pruebas ambientales integrales (-40 ° C).„ƒ hasta 85„ƒ ciclo de alta y baja temperatura 10 veces, humedad 95% HR durante 24 horas), y la prueba de continuidad se realiza de nuevo después de la prueba para garantizar la estabilidad del rendimiento en entornos extremos.

Valor de aplicación: Hacer que cada transmisión resista la prueba de un entorno extremo

En los principales enlaces de comunicación de las minas subterráneas, tales como intercomunicaciones y equipos de monitoreo, nuestros cables resuelven los puntos de dificultad prácticos a través de las siguientes características:

- Resistencia a las vibraciones: Después de una prueba de vibración de frecuencia de barrido de 10 - 2000Hz (aceleración 10g), la atenuación de transmisión de señal es ≤ 1%, lo que es adecuado para la vibración continua de la maquinaria minera;

- Resistencia a la corrosión química: Después de la inmersión en emulsiones y agua ácida comúnmente utilizada en la minería durante 30 días, la vaina externa no se hincha y la tasa de cambio de resistencia del conductor es ≤ 5%.

- Garantía de larga vida: A través de la prueba de MTBF (tiempo medio entre fallas), la vida útil en el entorno de minería es ≥ 5 años, que es mucho más alto que el promedio de la industria.

Desde la selección de materiales a nivel de ingeniería hasta el control de los procesos a nivel milimétrico, desde la inspección especial de un solo proceso hasta la trazabilidad de la calidad de todo el proceso, El Kaweei La fábrica de personalización de arnés de alambre utiliza "fabricación profesional" para garantizar la seguridad de la comunicación de la industria minera. Debido a que somos muy conscientes de que a miles de metros bajo tierra, la fiabilidad de cada cable fabricado por Kaweei lleva la vida de los mineros y la tranquilidad de su trabajo.