-- quanyu lee

2025-06-30 09:22:18

用於採礦業的插孔音頻電纜

在採礦業複雜惡劣的環境中,可靠的音頻傳輸至關重要。適合採礦行業的插孔音頻電纜負責確保清晰的語音通信和準確的音頻信號傳輸。我公司深度從事採礦通信電纜領域。憑藉材料科學的精確匹配和製造工藝的嚴格控制,我們為礦山設備提供既具有極端環境抵抗能力又具有穩定傳輸性能的核心連接器,從源頭上確保數據和信號傳輸的「零中斷」。

材料選擇:工程級標準,滿足惡劣的採礦環境

每種材料的選擇都基於採礦場景的極端需求。通過將材料性能與環境挑戰精確匹配,構建通信傳輸的第一道防線。

連接器:毫米級公差控制確保極端環境下的穩定對接

採用7.13四極精密音頻連接器,其核心競爭力來自於對「連接可靠性」的終極追求:

- 全尺寸公差鎖定: 四極針直徑嚴格控制在7.13mm±0.015mm(相當於頭髮直徑的1/3),並通過三坐標測量機100%檢測連接器外直徑10.0mm、全長19.5mm的關鍵尺寸,確保「零間隙」與採礦設備接口相適應,消除振動引起的接觸不良。

- 環保材料: 連接器表面經過特殊鍍金(鹽霧測試超過500小時),可有效抵抗高濕度和多塵環境中的腐蝕和磨損。採用高密度結構設計,防止灰塵侵入影響導電性能-這是一種可靠的解決方案,經過我們專門針對採礦環境的2000小時加速老化測試驗證。

線材:複合結構設計,兼顧傳輸效率和機械耐用性

選擇NOUL 28 MSG高性能電纜,通過「導體-增強層-外-外夾套」三層結構的協調設計,實現「無信號衰減和抗物理損傷」的雙重保證:

- 高穩定導體: 導體束由30/0.06TC(鍍錫銅線)組成,通過絞合工藝進行優化(節距誤差& 0.1mm),確保穩定的信號傳輸阻抗(& 50歐),即使在礦井複雜的電磁環境中也能減少干擾,將數據傳輸率波動控制在± 2%以內。

- 抗拉加強層: 預埋的500 D尼龍線(斷裂強度大於150 N)經過動態疲勞試驗(10,000次拉伸循環後延伸率小於3%),能夠承受採礦設備拖拽和碰撞產生的瞬間張力,避免導體斷裂。

- 極端環境夾克: 直徑3.7mm黑色聚氨酯外套已通過低溫彈性測試(-40 °時仍具有彈性)、耐磨損測試(1000次摩擦後外套厚度損失小於0.1mm)和耐化學腐蝕性驗證(可承受在普通採礦乳液和油中浸泡72小時而不破裂),充分保護礦山環境免受物理和化學侵蝕。„ƒ

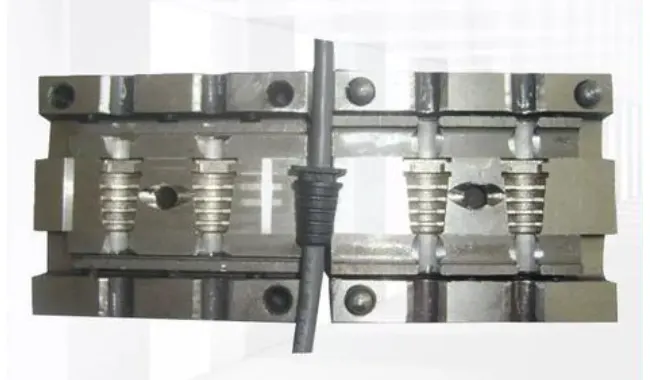

成型材料:分層保護,構築結構完整屏障

採用「內模-外模」二次成型工藝,通過材料性能的互補設計,增強連接器和電纜的一體化保護:

- 內模(PP材料):半透明聚丙烯材料經過熱變形溫度測試(120°C時無尺寸變化),注射成型後形成精確的內部支撐結構,準確包裹接頭和電纜焊接點,防止因溫度波動而導致結構鬆動--其成型尺寸偏差嚴格控制在±0.05mm內,並採用全3D掃描檢查來確保與內部組件的完美匹配。

- 外模(TPE 90 A材料):基於苯乙烯-乙烯-亞丁-苯乙烯嵌段聚合物(SEBS)的彈性體,經過肖氏硬度(90 A ±2)校準並測試粘合強度(內模剝離力' s)。它具有緩衝振動的彈性(經過1000 Hz振動測試後,結構中沒有裂縫),並為地下快速插堵和拔出操作提供舒適的抓持力。

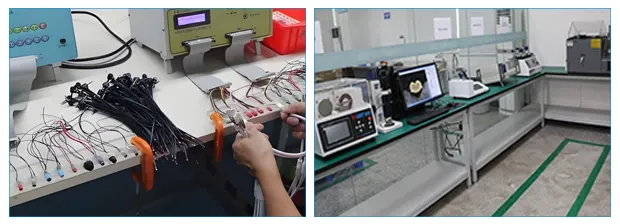

過程控制:毫米級精度和全過程質量控制體系

專業製造的核心是通過標準化、數位化的工藝鏈將材料性能轉化為產品可靠性。該過程的每一步都基於「可追溯性和可驗證性」的原則。

1.線材預處理:從切割到剝線的「零損傷」控制

- 精確切割:使用全自動雷射切割設備(定位精度±0.05mm)將彈簧絲、連接器端絲、尾端絲分別控制在110 mm ± 10 mm、180 mm ± 15 mm、320 mm ± 15 mm範圍內。每批的第一件必須用長度計進行校準。批量生產期間,每小時採集5%的樣品進行審查,以確保尺寸一致性。

- 無損剝線:採用伺服驅動剝線機(刀片壓力可調範圍0.1-0.5N)。根據聚氨酯外護層與導體絕緣層的厚度差,預設獨家剝離參數(剝離深度誤差' 02 mm)。顯微鏡抽檢(每100件1次),確保絕緣層被徹底剝離,導體不被劃痕--這是確保後續焊接導電性的關鍵前提。

2.焊接和固化:確保微觀層面的連接可靠性

- 精密焊接:由具有IPC-A-610焊接認證的技術人員操作,點焊使用恆溫烙鐵(溫度控制在350± 5 °)進行„ƒ,以確保焊點面積≥0.5mm²且無冷焊點-每批焊接後進行拉伸試驗(焊點拉伸強度≥ 3 N),以防止因振動而脫焊。

- 紫外線膠固化:用低粘性紫外線膠(粘性' 500 cP)覆蓋焊接接頭,用紫外線固化機(波長365納米,照射時間10± 1 s)快速固化,形成絕緣保護層(絕緣電阻'')。固化後,需要進行絕緣測試(在1000 V直流電壓下不擊穿),然後才能進入下一個過程。

3.二次成型:參數固化的穩定性控制

- 內模注射:使用精密注射成型機(合模力500 kN)將PP材料注射到模腔中,料筒溫度為220± 2 °„ƒ,注射壓力為28± 1 bar。模具溫度監測系統(溫度差<± 1°)確保內模成型密度均勻(無氣泡率100%),成型後檢查尺寸(關鍵位置公差<±0.03mm)。

- 外模注塑:在內模的基礎上,TPE 90A在178± 2 °C的機筒溫度和25± 1 bar的注射壓力下注射。通過壓力傳感器進行實時監控(波動範圍≤±0.5bar),避免溢膠或缺膠。成型後,進行全面的外觀檢查(無收縮痕跡,無劃痕)和肖氏硬度測試(以確保彈性符合標準)。

尾部SR成型:抗彎曲性能的結構增強

在距離電纜端部50 mm處進行應力消除(SR)成型,並使用特殊模具(拐角半徑R2.5mm)注入TPE材料,形成漸進的應力緩衝結構。成型後,通過彎曲測試(180°來回彎曲1000次,彎曲半徑20 mm)和拉力測試(承受5 KG拉力5分鐘,電纜位移& 1 mm),確保電纜與連接器連接不會在礦工拖拽、設備移動等情況下因應力集中而斷裂。

全檢流程:出廠前最後一道安全門

- 電導率測試:每件產品均採用四線連續性測試儀(測試精度±0.1Ω)進行測試,以確保四極針與相應導體之間的導電電阻≤0.1Ω,無短路或開路。

- 環境模擬測試:每批次隨機抽取3%的產品進行全面環境測試(-40°至85°高低溫循環10次,濕度95%RH,持續24小時),測試結束後再次進行連續性測試,確保極端環境下的性能穩定性。

應用價值:讓每一次變速箱都經受住極端環境的考驗

在地下礦山的核心通信環節,例如對講機和監控設備,我們的電纜通過以下功能解決實際痛點:

- 抗振性:經過10- 2000 Hz掃頻振動測試(加速度10 g),信號傳輸衰減小於1%,適合採礦機械的連續振動;

- 耐化學腐蝕性:在礦山常用的乳液和酸性水中浸泡30天後,外護層不膨脹,導體電阻變化率' 5%。

- 壽命長保證:通過MBE(平均故障間隔時間)測試,在採礦環境中的使用壽命大於5年,遠高於行業平均水平。

從工程級材料選擇到工藝毫米級控制,從單一工藝的特殊檢查到全過程的質量追溯, Kaweei的 電線定製工廠採用「專業製造」確保礦業通信安全。因為我們深知,在數千米的地下,Kaweei精心打造的每一根電纜的可靠性,都承載著礦工們的生命和工作的安心。