quanyu lee

2025-06-30 09:22:18

鉱業のためのジャックオーディオケーブル

鉱業の複雑で過酷な環境では、信頼性の高いオーディオ伝送が不可欠です。鉱業に適したジャックオーディオケーブルは、明確な音声通信と正確なオーディオ信号伝送を確保する責任があります。当社の会社は、鉱業通信ケーブルの分野に深く従事しています。材料科学の精密なマッチングと製造プロセスの厳格な制御により、極端な耐環境性と安定した伝送性能の両方を備えた鉱山機器用のコアコネクタを提供し、ソースからのデータと信号伝送の「中断ゼロ」を確保します。

材料の選択 : 厳しい鉱業環境を満たすエンジニアリンググレードの規格

各材料の選択は、採掘シナリオの極端な要求に基づいて行われます。材料特性と環境課題を正確にマッチングすることで、通信伝送の第一防衛線を構築します。

コネクタ: ミリレベルの公差制御により、過酷な環境での安定したドッキングが保証されます

7.13 4 極精密オーディオコネクタを使用し、そのコア競争力は「接続信頼性」の究極の追求から来ています。

- フルサイズの許容のロック: 四極針の直径は 7.13mm ± 0.015mm で厳密に制御されます( 髪の直径の 3 分の 1 に相当 )コネクタ外径 10.0mm と全長 19.5mm の重要な寸法は、「ゼロギャップ」を確保するために 3 座標測定機によって 100% 検査されます採掘機器のインターフェースとの適応と振動によって引き起こされる不良接触を排除します。

- 耐環境性材料 : コネクタの表面は、高湿度およびほこりの多い環境での腐食および摩耗に効果的に抵抗できる特別めっき ( 500 時間以上の塩噴霧試験 ) されています。高密度構造設計により、粉塵の侵入が導電性能に影響を及ぼすのを防止します。これは、鉱業環境に特化した 2000 時間の加速老化試験によって検証された信頼性の高いソリューションです。

ワイヤー : 伝達効率と機械耐久性を考慮した複合構造設計

NOUL 28AWG 高性能ケーブルを選択します。「導体補強層 — 外側 — 外側ジャケット」の 3 層構造の協調設計を通じて、「信号減衰および物理的損傷抵抗がない」の二重保証を達成します。

- 高安定な導体 : 導体バンドルは 30 / 0.06 TC ( ブリキ銅線 ) で構成され、ねじれプロセス ( ピッチ誤差 ≤ 0.1 mm ) によって最適化され、安定な信号伝送インピーダンス ( ≤ 50 Ω ) を確保し、鉱山の複雑な電磁環境でも干渉を低減し、データ伝送レートの変動を ± 2% 以内に制御します。

- 抗引張補強層: 埋め込み 500 D ナイロンワイヤー ( 破壊強度 ≥ 150 N ) は、動的疲労試験 ( 10,000 延伸サイクル後の伸長 ≤ 3% ) の後、導体の破損を避けるために鉱山機器のドラッグと衝突によって生成される瞬時的な張力に耐えることができます。

- 極端な環境のジャケット: Φ 3.7mm 黒 TPU ジャケットは低温弾性テストに合格しました ( —40 °C でまだ柔軟です„ƒ、耐摩耗性試験 ( 1000 摩擦後のジャケット厚さ損失 ≤ 0.1 mm ) および耐化学性検証 ( 72 時間クラックせずに一般的な鉱山エマルションおよび油に浸漬するのに耐えることができます ) 、鉱山環境の物理的および化学的侵食から完全に保護します。

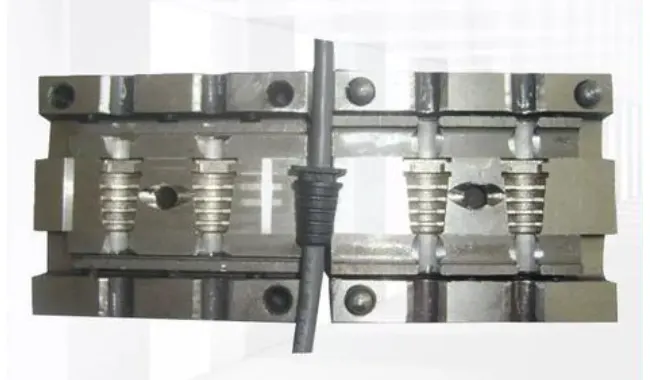

成形材料 : 構造的整合性障壁を構築する層状保護

「インナーモールド — アウターモールド」の二次成形プロセスを採用し、材料特性の補完的な設計を通じてコネクタとケーブルの統合保護を強化します。

- インナーモールド ( PP 材料 ):半透明ポリプロピレン材料は、熱変形温度 ( 120 ° C で寸法変化なし ) の試験を受け、射出成形後に精密な内部支持構造を形成し、温度変動による構造の緩みを防止するためにジョイントとケーブル溶接点を正確にラップします。内部コンポーネントとの完璧なフィット性を確保するために、完全な 3 D スキャン検査を使用します。

- 外金型 ( TPE 90A 材質 ) : スチレン — エチレン — ブチレン — スチレンブロック共重合体 ( SEBS ) をベースとしたエラストマー。ショア硬度 ( 90A ± 2 ) を校正し、接着強度 ( 内金型での剥離力 ≥ 5N / cm ) を試験しました。振動を緩衝する弾性 ( 1000Hz 振動試験後構造に割れがない ) を有し、地下の迅速なプラグイン / 抜き作業のための快適なグリップを提供します。

プロセス制御 : ミリメートルレベルの精度とフルプロセス品質管理システム

プロフェッショナルな製造のコアは、標準化されたデジタル化されたプロセスチェーンを通じて材料特性を製品信頼性に変換することです。プロセスの各ステップは、「トレーサビリティと検証可能性」の原則に基づいています。

1.ワイヤ前処理 : 切断から剥離までの「ゼロダメージ」制御

- 精密切断 :全自動レーザー切断装置 ( 位置決め精度 ± 0.05 mm ) を使用して、それぞれ 110 mm ± 10 mm 、 180 mm ± 15 mm 、 320 mm ± 15 mm の範囲内のスプリングワイヤ、コネクタエンドワイヤ、テールエンドワイヤを制御します。各バッチの最初のピースは、長さメーターで校正する必要があります。バッチ生産中は、寸法の一貫性を確保するために、 1 時間ごとに 5% のサンプルをレビューするために採取します。

- 非破壊ワイヤ剥離 : サーボ駆動ワイヤ剥離機 ( ブレード圧調節範囲 0.1 — 0.5N ) を使用します。TPU 外側シースと導体絶縁層の厚さの差に応じて、排他的剥離パラメータがあらかじめ設定されます ( 剥離深度誤差 ≤ 0.0 2 mm ) 。顕微鏡によるランダム検査 ( 100 個につき 1 回 ) は、絶縁層が徹底的に剥離され、導体が傷つかないことを保証します。これは、その後の溶接の導電性を確保するための重要な前提条件です。

2.溶接 · 硬化 : マイクロレベルの接続信頼性の確保

- 精密溶接 :IPC—A—610 溶接認定技術者が操作し、定温はんだ鉄 ( 350 ± 5 °C で温度制御 ) を使用してスポット溶接を行います。„ƒはんだ接合面積が ≥ 0.5 mm2 であり、冷たいはんだ接合がないことを確認するため、溶接の各バッチ後に引張試験を行い ( はんだ接合引張強度 ≥ 3 N ) 、振動によるはんだ剥離を防止します。

- UV 接着剤の硬化:はんだ接合部は、低粘度 UV 接着剤 ( 粘度 ≤ 500 cP ) で覆われ、 UV 硬化機 ( 波長 365 nm 、照射時間 10 ± 1 s ) によってすぐに硬化して絶縁保護層を形成します ( 絶縁抵抗 ≥ 101 °C )° Ω ) 。硬化後、次の工程に入る前に絶縁試験 ( 1000 V DC 電圧下では故障なし ) が必要です。

3.二次成形 : パラメータ硬化の安定性制御

- 内部金型射出:精密射出成形機 ( クランプ力 500kN ) を使用して、 220 ± 2 ° C のバレル温度で金型キャビティに PP 材料を注入します。„ƒ28 ± 1bar の射出圧力。金型温度監視システム ( 温度差 ≤ ± 1 °C„ƒ) は、内側の金型成形密度が均一 ( バブルフリー率 100% ) であることを保証し、成形後にサイズを点検します ( キー位置公差 ≤ ± 0.0 3 mm ) 。

- 外部金型射出成形: 内部金型に基づいて、 TPE 90A は 178 ± 2 ° C の樽温度で射出されます„ƒそして 25 ± 1bar の射出圧。フラッシュや接着剤不足を回避するため、圧力センサー ( 変動範囲 ≤ ± 0.5bar ) によるリアルタイムモニタリングを行います。成形後、外観検査 ( 収縮痕 · 傷がないこと ) とショア硬度試験 ( 弾性性が規格に適合していることを確認するため ) を行います。

テールエンド SR 成形 : 抗曲げ性能の構造強化

ケーブル端部から 50mm の位置で応力緩和 ( SR ) 成形を行い , 特殊な金型 ( コーナー半径 R2.5mm ) を用いて TPE 材料を射出し , 段階的応力緩衝構造を形成した。成形後、曲げ試験 ( 180 ° 往復曲げ 1000 回、曲げ半径 20 mm ) と張力試験 ( 5 分間 5KG 張力、ケーブル変位 ≤ 1 mm を耐えて ) に合格し、鉱山労働者のドラッグや機器の移動などのシナリオで応力集中によってケーブルとコネクタの接続が壊れないようにします。

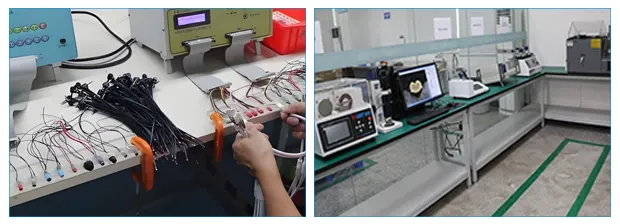

完全な検査プロセス : 工場を出る前の最後の安全ゲート

- 導電性テスト:各製品は、 4 線連続性試験機 ( 試験精度 ± 0.1 Ω ) で試験し、 4 極針と対応する導体間の導電抵抗が ≤ 0.1 Ω であり、短絡や開絡がないことを確認します。

- 環境シミュレーション試験 : 各バッチの製品の 3% は、包括的な環境試験のためにランダムに選択されます ( —40 °C )„ƒ〜 85 〜„ƒ高低温サイクル 10 回、 24 時間湿度 95% RH ) 、過酷な環境での性能安定性を確保するために、試験後に連続性試験を再度実施します。

アプリケーション価値 : すべてのトランスミッションが極端な環境のテストに耐えるようにします

インターコムや監視機器などの地下鉱山のコア通信リンクにおいて、当社のケーブルは以下の機能を通じて実用的な痛点を解決します。

- 振動の抵抗:10 — 2000 Hz 掃引周波数振動試験 ( 加速度 10 g ) の後、信号伝送減衰は ≤ 1% であり、鉱山機械の連続振動に適しています。

- 化学的耐食性:鉱業で一般的に使用されるエマルジョンと酸性水に 30 日間浸漬した後、外側のシースは膨れず、導体抵抗の変化率は ≤ 5% です。

- 長寿命保証 :MTBF ( 障害間の平均時間 ) 試験を通じて、鉱山環境での耐用年数は ≥ 5 年で、業界平均をはるかに上回っています。

エンジニアリングレベルの材料選択からプロセスのミリレベル制御まで、単一のプロセスの特別検査からプロセス全体の品質トレーサビリティまで、 川映の ワイヤーハーネスのカスタマイズ工場は、鉱業の通信セキュリティを確保するために「プロフェッショナルな製造」を使用しています。地下数千メートルの深さが、 Kaweei が製造したケーブルごとに信頼性が、鉱山労働者の生命と安心感を担っています。